ASTM B68M-99 光亮退火的无缝铜管(米制)

4.1.6Total length,or number of pieces,of each size,

4.1.7Total weight,each size,and

4.1.8When product is purchased for agencies of the U.S.

Government.

4.2The following options are available and shall be speci-

?ed at the time of placing the order,when required:

4.2.1Electromagnetic (eddy-current)test,

4.2.2Embrittlement test,

4.2.3Expansion test,

4.2.4Flattening test,

4.2.5Certi?cation,and

4.2.6Mill test report.

5.Materials and Manufacture

5.1Materials :

5.1.1The material of manufacture shall be billets,cast bars,

or tube of the Copper UNS No.C10200,C10300,C10800,

C12000,or C12200and shall be of such soundness as to be

suitable for processing into the tubular products described.

5.2Manufacture :

5.2.1The tube shall be manufactured by such hot-or

cold-working process as to produce a homogeneous uniform

wrought structure in the ?nished product.The tube shall be

cold drawn to the ?nished size and wall thickness and shall be

bright annealed to meet the speci?ed temper.

6.Chemical Composition

6.1The material shall conform to the requirements pre-

scribed in Table 1for the speci?ed copper.

6.2These speci?cation limits do not preclude the presence

of other elements.It is not prohibited to establish limits for

unnamed elements and to require analysis by agreement

between the manufacturer or supplier and the purchaser.

7.Temper

7.1The tube shall be furnished in either of two annealed

tempers as follows:

O (Annealed)

Temper Designation O50

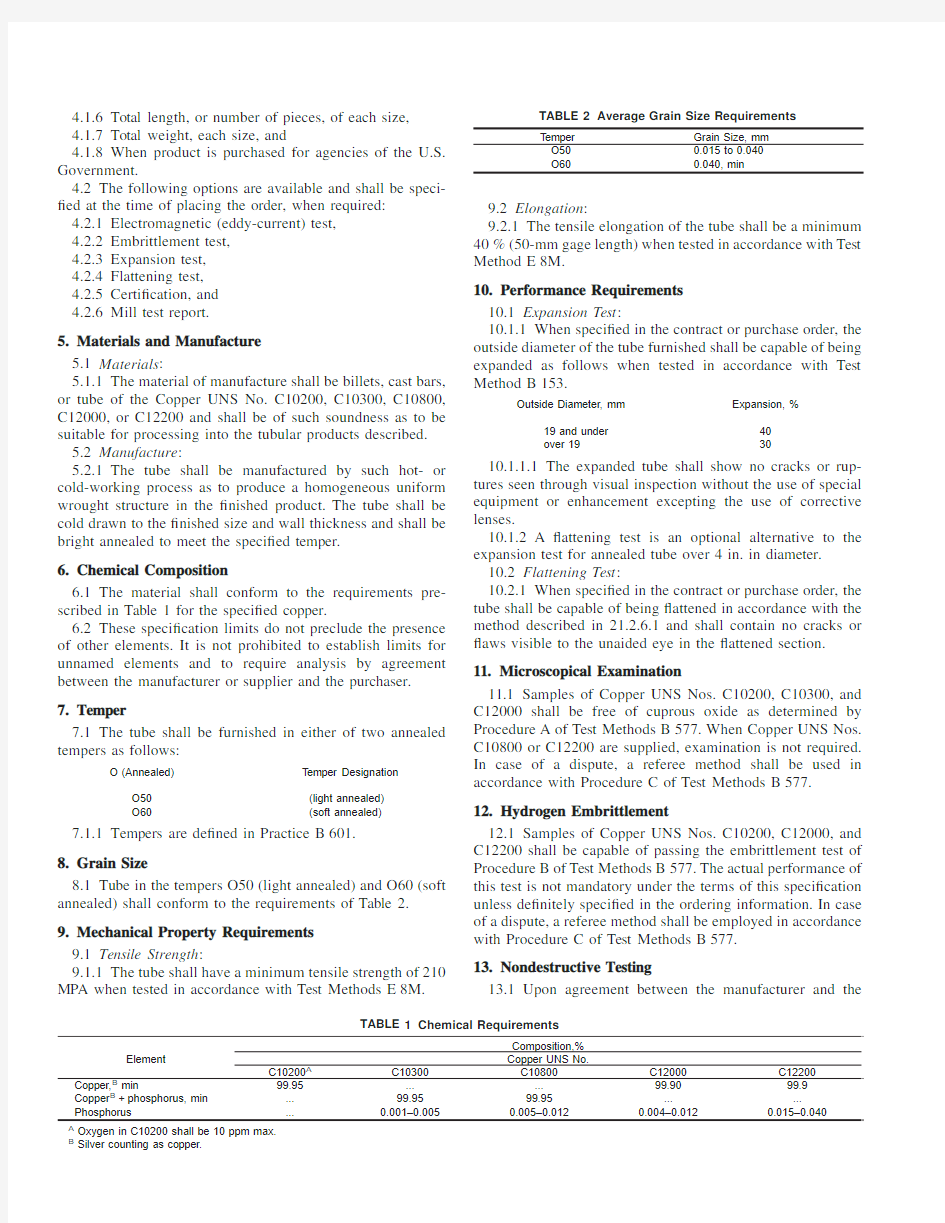

(light annealed)O60(soft annealed)7.1.1Tempers are de?ned in Practice B 601.8.Grain Size 8.1Tube in the tempers O50(light annealed)and O60(soft annealed)shall conform to the requirements of Table 2.9.Mechanical Property Requirements 9.1Tensile Strength :9.1.1The tube shall have a minimum tensile strength of 210MPA when tested in accordance with Test Methods E 8M.

9.2Elongation :9.2.1The tensile elongation of the tube shall be a minimum 40%(50-mm gage length)when tested in accordance with Test Method E 8M.10.Performance Requirements 10.1Expansion Test :10.1.1When speci?ed in the contract or purchase order,the outside diameter of the tube furnished shall be capable of being expanded as follows when tested in accordance with Test Method B 153.Outside Diameter,mm Expansion,%19and under 40over 193010.1.1.1The expanded tube shall show no cracks or rup-tures seen through visual inspection without the use of special equipment or enhancement excepting the use of corrective lenses.10.1.2A ?attening test is an optional alternative to the expansion test for annealed tube over 4in.in diameter.10.2Flattening Test :10.2.1When speci?ed in the contract or purchase order,the tube shall be capable of being ?attened in accordance with the method described in 21.2.6.1and shall contain no cracks or ?aws visible to the unaided eye in the ?attened section.11.Microscopical Examination 11.1Samples of Copper UNS Nos.C10200,C10300,and C12000shall be free of cuprous oxide as determined by Procedure A of Test Methods B 577.When Copper UNS Nos.C10800or C12200are supplied,examination is not required.In case of a dispute,a referee method shall be used in accordance with Procedure C of Test Methods B 577.12.Hydrogen Embrittlement

12.1Samples of Copper UNS Nos.C10200,C12000,and

C12200shall be capable of passing the embrittlement test of

Procedure B of Test Methods B 577.The actual performance of

this test is not mandatory under the terms of this speci?cation

unless de?nitely speci?ed in the ordering information.In case

of a dispute,a referee method shall be employed in accordance

with Procedure C of Test Methods B 577.

13.Nondestructive Testing

13.1Upon agreement between the manufacturer and the TABLE 1Chemical Requirements

Element

Composition,%Copper UNS No.C10200A C10300C10800C12000C12200Copper,B min

99.95......99.9099.9Copper B +phosphorus,min

...99.9599.95......Phosphorus

...0.001–0.0050.005–0.0120.004–0.0120.015–0.040A

Oxygen in C10200shall be 10ppm max.B Silver counting as copper.

TABLE 2Average Grain Size Requirements Temper Grain Size,mm O500.015to 0.040O600.040,

min

purchaser,each tube up to79mm in outside diameter shall be subjected to electromagnetic(eddy-current)examination.For this test,the tube shall be examined in the?nal drawn or annealed temper,before coiling or in straight lengths before ?nal anneal.

13.2Electromagnetic(Eddy-Current)Test:

13.2.1When tested in accordance with Practice E243, tubes that do not actuate the signaling device of the testing unit shall be considered as conforming to the requirements of the examination.

14.Purchases for https://www.sodocs.net/doc/0f4947378.html,ernment Agencies

14.1When the contract or purchase order stipulates the purchase is for an agency of the https://www.sodocs.net/doc/0f4947378.html,ernment,the tubes furnished shall conform to the conditions speci?ed in the Supplementary Requirements of Speci?cation B251M.

15.Dimensions and Permissible Variations

15.1The dimensions and tolerances for product covered by this speci?cation shall be as speci?ed in the following tables and related paragraphs of Speci?cation B251M:

15.1.1Wall Thickness Tolerance—Table1.

15.1.2Diameter Tolerances—Table3.

15.1.3Length Tolerances—Table4and Table6.

15.1.4Squareness of Cut—Refer to Squareness of Cut section.

15.2Coils,Length Tolerances—Refer to Table3,Table4, and Table5of this speci?cation.

16.Workmanship,Finish,and Appearance

16.1Workmanship:

16.1.1The tube furnished shall be clean,free of dirt,scale, and other defects,but blemishes of a nature that would not interfere with the intended application are acceptable.

16.1.2The tube shall be bright annealed after the last drawing operation or,when required,after coiling.

16.2Finish and Appearance:

16.2.1The interior and exterior surfaces of the tube shall be typical in appearance to that of bright annealed copper.

17.General Requirements

17.1The following sections of Speci?cation B251M are a part of this speci?cation.

17.1.1Terminology,General,

17.1.2Material and Manufacture,

17.1.3Workmanship,Finish,and Appearance,

17.1.4Signi?cance of Numerical Limits,

17.1.5Inspection,

17.1.6Rejection and Rehearing,

17.1.7Certi?cation,

17.1.8Test Reports,

17.1.9Packaging and Package Marking,and

17.1.10Supplementary Requirements

17.2In addition,when a section with an identical title to those referenced in17.1,appears in this speci?cation,such section may contain requirements which supercede those appearing in Speci?cation B251M.In case of con?ict,this speci?cation prevails.

18.Sampling

18.1The lot size,portion size,and selection of sample portions shall be as follows:

18.1.1Lot Size—The lot size shall be5000kg or fraction thereof.

18.1.2Portion Size—Sample portions shall be selected as to represent the lot according to the following schedule: Number of Pieces

in Lot

Number of Sample Portions

to be Taken A

1to501

51to2002

201to15003

Over15000.2%of the total number of pieces

in the lot,but not to exceed ten

pieces

_______________

A Each sample portion shall be taken from a separate tube.

18.1.2.1In case of tube furnished in coils,a length sufficient for all necessary tests shall be cut from each coil selected for testing.The remaining portion of the selected coils shall be included in the shipment and the permissible variation in length on such coils shall be waived.

18.2Chemical Composition:

18.2.1The composite sample shall be prepared from ap-proximately equal weights taken from the sample portions and prepared in accordance with Practice E255.The minimum weight of the composite sample shall be150g.

18.2.2The manufacturer shall have the option of sampling at the time castings are poured or from the semi?nished product.When composition has been determined during the manufacturing process,sampling of the?nished product is not required.

TABLE3Coil Length Tolerances(Speci?c Lengths)

Tube Outside Diameter,mm

Tolerances,mm,All Plus,

for Nominal Lengths,mm

Up to15000,

incl

Over15000to

30000,incl

Up to50,incl300610

TABLE4Coil Schedule of Mill Lengths with Ends Tube Outside

Diameter,mm

Nominal Length,

mm

Shortest

Permissible

Length,%of

Nominal Length

Maximum

Permissible

Weights of Ends,

%of Lot Weight Up to25,incl up to30000,incl70A10

Over25to50,incl up to30000,incl60A20

Up to25,incl over30000to5050B

60000,incl

A Expressed to the nearest300mm.

B Short pieces shall,at the option of the supplier,be included as follows:up to 10%of lot weight between15mm and one quarter of full length and up to40% between one quarter and full length.

TABLE5Coil Length Tolerances(Mill Lengths)

(Applicable to only full-length pieces)

Tube Outside

Diameter,mm

Tolerances,%,for Nominal Lengths,mm

Up to30000,incl

Over30000to

600000,incl

Up to25,incl5A or600mm,whichever is

greater

10A

Over25to50,

incl

5A or600mm,whichever is

greater

No tolerances established A Expressed to the nearest300

mm.

18.2.3When sampled at the time castings are poured,at least two samples shall be taken,one after the start and one near the end of the pour,for each group of castings poured simultaneously from the same source of molten metal.

18.2.4When samples are taken from the semi?nished prod-uct,a sample shall be taken to represent each5000kg or fraction thereof,except that not more than one sample per piece shall be required.

19.Number of Tests and Retests

19.1Tests:

19.1.1Chemical Composition—Shall be determined as the arithmetic mean of results from at least two replicate determi-nations for each speci?ed element.

19.1.2Tensile,Elongation,and Grain Size—Shall be re-ported as the average of results from test specimens and each specimen must conform to speci?cation requirements.

19.1.3Other Tests—At least two specimens shall be pre-pared for each of the other tests and each must meet test requirements.

19.2Retest:

19.2.1When test results obtained by the purchaser fail to conform with the product speci?cation requirement(s),the manufacturer or supplier shall have the option to perform a retest.

19.2.2Retesting shall be as directed in this speci?cation for the initial test except for the number of test specimens which shall be twice that normally required for the test.

19.2.3Test results for all specimens shall conform to the requirement(s)of this speci?cation in retest and failure to comply shall be cause for lot rejection.

20.Specimen Preparation

20.1Chemical Composition:

20.1.1Preparation of the analytical specimens for the deter-mination of chemical composition shall be the responsibility of the reporting laboratory.

20.2Grain Size,Microscopical Examination,and Hydrogen Embrittlement:

20.2.1Test specimens shall be prepared in accordance with Practice E3.

20.2.1.1The surface of the specimen shall approximate a radial longitudinal section of the tube.

20.3Tensile and Elongation Test

20.3.1The test specimens shall be of the full section of the tube and shall conform to the requirements speci?ed in the section Specimens for Pipe and Tube in Test Methods E8M, unless the limitations of the testing machine precludes the use of such specimens.

20.3.2Test specimens conforming to Specimen No.1in Figure13,Tension Test Specimens for Large-Diameter Tubular Products,of Test Methods E8M may be used when a full-section specimen cannot be used.

20.4Expansion(Pin)Test:

20.4.1Test specimens shall be prepared in accordance with Test Method B153.

20.5Flattening Test:

20.5.1Test specimens,102mm in length,shall be cut from one end of two lengths of tube.No special preparation is required.

21.Test Methods

21.1Chemical Analysis:

21.1.1In case of disagreement,chemical composition shall be determined as follows:

Element Method

Copper E53

Phosphorus E62

21.1.2Test method(s)for the determination of element(s) required by contractual or purchase order agreement shall be as agreed upon between the manufacturer or supplier and the purchaser.

21.2The tubes furnished shall conform with the physical and mechanical properties and all other requirements of this speci?cation when tested or examined in accordance with the following appropriate test method or practice:

Test Test Method Grain size E112

Tensile E8M

Elongation E8M

Expansion(pin test)B153

Microscopical examination Procedure A B577

Hydrogen embrittlement Procedure B B577

Flattening test Section21.2.6

Electromagnetic examination(eddy current)Practice E243 21.2.1Grain Size—In case of dispute,grain size shall be determined by the intercept method.

21.2.2Tensile Strength—In case of dispute,tensile strength shall be determined in accordance with Test Methods E8M.

21.2.3Microscopical Examination:

21.2.3.1Procedure A shall be followed;however,in case of dispute,Procedure C of Test Methods B577shall be followed.

21.2.4Hydrogen Embrittlement:

21.2.4.1Procedure B shall be followed;however,in case of dispute,Procedure C of Test Methods B577shall be followed.

21.2.5Electromagnetic(Eddy-Current)Test—Each tube up to and including79-mm outside diameter,shall be subjected to an eddy-current test.Testing shall follow the procedures in Practice E243.Tubes shall be passed through an eddy-current test unit adjusted to provide information on the suitability of the tube for the intended application.

21.2.5.1Either notch depth or drilled hole standards shall be used.

(A)Notch depth standards,rounded to the nearest0.025mm shall be22%of the wall thickness.The notch depth tolerance shall be60.013mm.

(B)Drilled holes shall be drilled radially through the wall using a suitable drill jig that has a bushing to guide the drill, care being taken to avoid distortion of the tube while drilling. The diameter of the drilled hole shall be in accordance with the following and shall not vary by more than+0.025mm,?0.000 mm of the hole diameter speci?ed.

Tube Outside Diameter,

mm

Diameter of Drilled Holes,

mm

Drill

Number

6.0to19.0,incl0.63572

Over19.0to25,incl0.785

68

Over

25to 32,incl 0.91564Over

32to 38,incl 1.0758Over

38to 45,incl 1.1756Over 45to 50,incl 1.32255

21.2.5.2Alternatively,at the option of the manufacturer,

using speed-insensitive eddy-current units that are equipped to

select a fraction of the maximum imbalance signal,the

following maximum imbalance signals shall be used:

Standard Tube Size,

mm

Maximum Percent Imbalance Signal Magnitude Up to 9,incl

0.213to 50,incl

0.3Over 50to 76,incl 0.421.2.5.3Tubes that do not activate the signalling device of the eddy-current tester shall be considered as conforming to the

requirements of this test.Tubes with discontinuities indicated

by the testing unit shall,at the option of the manufacturer,be reexamined or retested to determine whether the discontinuing is cause for rejection.Signals that are found to have been caused by minor mechanical damage,soil,or moisture,shall not be cause for rejection of the tubes provided the tube dimensions are still within prescribed limits and the tube is suitable for its intended application.21.2.6Flattening Test :21.2.6.1The specimen shall be slowly ?attened by a press so a gage set at three times the tube wall thickness shall pass freely over the ?attened section of the tube.

22.Keywords

22.1bright annealed;copper tube;seamless tube SUMMARY OF CHANGES

This section identi?es the location of selected changes to this speci?cation that have been incorporated since the 1995issue and the following are the changes incorporated in this revision:

(1)Nonmandatory language deleted and replaced with man-

datory language.

The American Society for Testing and Materials takes no position respecting the validity of any patent rights asserted in connection with any item mentioned in this https://www.sodocs.net/doc/0f4947378.html,ers of this standard are expressly advised that determination of the validity of any such patent rights,and the risk of infringement of such rights,are entirely their own responsibility.

This standard is subject to revision at any time by the responsible technical committee and must be reviewed every ?ve years and if not revised,either reapproved or withdrawn.Your comments are invited either for revision of this standard or for additional standards and should be addressed to ASTM Headquarters.Your comments will receive careful consideration at a meeting of the responsible technical committee,which you may attend.If you feel that your comments have not received a fair hearing you should make your views known to the ASTM Committee on Standards,at the address shown below.

This standard is copyrighted by ASTM,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA 19428-2959,United States.Individual reprints (single or multiple copies)of this standard may be obtained by contacting ASTM at the above address or at 610-832-9585(phone),610-832-9555(fax),or service@https://www.sodocs.net/doc/0f4947378.html, (e-mail);or through the ASTM website

(https://www.sodocs.net/doc/0f4947378.html,).

连续退火炉基础知识

连续退火炉Continuous Annealing Furnace基础知识 1.炉型的选择和应用,采用什么炉子退火,主要根据产品种类和 钢种特性决定(表6-21) 表6-21各类不锈钢退火炉型选择 钢种热轧后冷轧后 马氏体钢罩式炉(BAF)连续退火炉 铁素休钢罩式炉(BAF)连续退火炉 奥氏体钢连续退火炉连续退火炉热轧后的马氏体钢通过BAF在大于A3温度条件下退火。使热轧后的马氏体组织在保温的条件下充分转化奥氏体组织,然后缓冷至一定温度这时完全转变为铁素体组织,消除了热轧后的马氏体组织。另外,在保温期间碳化物也得到均匀分布。 热轧后的铁素体钢几乎总有一些马氏体,因此往往也选用BL 炉。当然,对于单相铁素体钢,热轧后不存马氏体,采用AP(H)炉退火更合理。 热轧后奥氏体钢需通过退火使碳化物溶解和快速冷却防止再析出,所以只能用AP(H)炉。 至于冷却后不锈钢的退火,都是通过再结晶消除加工硬化而过到过到目的的。奥氏体不锈钢除此之外,还要使冷轧时产生的形变

马氏体转变为奥氏体,因此都用AP(C) BA 这样的连续炉退火。如果用BL 炉,则存在以下问题:1. 不管在什么条件下退火,由于退火时间长表面都会氧化,生成不均匀的铁鳞,存在显著的退火痕迹 2. 退火温度较高时,容易粘结和发生层间擦伤等表面缺陷。 ⑵退火条件 ①退火条件的确定按下面的程序框图确定退火条件。 应注意的事项: 用记的加工制造方法变化或对材质的要求变动时,应修订退火条件。初期阶段没有充分把握,应按用户对退火产品的质量评价判定退火条件是否合适。 再结晶特性调查用碳矽棒热处理作实验(画出硬度曲线、 晶粒度曲线、确认金相组织)退火温度设定设定退火温度上、下限值及退火时间 出炉口目标材料温度的设定设定材温仪表指示值的目标值 (上、下限温度) 各段炉温和机组速度设定根据理论计算进行初步设定 机组实际运行试验确认燃烧状况(烧咀负荷等)和 通板状况(机组速度、除鳞性 前后操作状况) 判定性能是否合格根据检查标准判定 退火条件确定 前部工序,如炼钢、热轧、甚至冷轧的条件发生变化,需要修改

不锈钢管固溶处理退火处理的作用

不锈钢管固溶处理退火处 理的作用 The latest revision on November 22, 2020

不锈钢管固溶处理退火处理的作用奥氏体不锈钢通过固溶处理来软化,一般将不锈钢管加热到950~1150℃左右,保温一段时间,使碳化物和各种合金元素充分均匀地溶解于奥氏体中,然后快速淬水冷却,碳及其它合金元素来不及析出,获得纯奥氏体组织,称之为固溶处理。固溶处理的作用有3点。⑴使钢管组织和成分均匀一致,这对原料尤其重要,因为热轧线材各段的轧制温度和冷却速度不一样,造成组织结构不一致。在高温下原子活动加剧,σ相溶解,化学成分趋于均匀,快速冷却后就获得均匀的单相组织。 ⑵消除加工硬化,以利于继续冷加工。通过固溶处理,歪扭的晶格恢复,伸长和破碎的晶粒重新结晶,内应力消除,钢管抗拉强度下降,伸长率上升。 ⑶恢复不锈钢固有的耐蚀性能。由于冷加工造成碳化物析出,晶格缺陷,使不锈钢耐蚀性能下降。固溶处理后钢管耐蚀性能恢复到最佳状态。对于不锈钢而言,固溶处理的3个要素是温度、保温时间和冷却速度。固溶温度主要根据化学成分确定。一般说来,合金元素种类多、含量高的牌号,固溶温度要相应提高。特别是锰、钼、镍、硅含量高的钢,只有提高固溶温度,使其充分溶解,才能达到软化效果。但稳定化钢,如1Cr18Ni9Ti,固溶温度高时稳定化元素的碳化物充分溶解于奥氏体中,在随后的冷却中会以Cr23C6的形态在晶界析出,造成晶间腐蚀。为使稳定化元素的碳化物(TiC和NbC)不分解、不固溶,一般采用下限固溶温度。不锈钢俗话说就是不容易生锈的钢,实际上有一部分的不锈钢,既含有不锈性,又含有耐酸性(耐蚀性)。不锈钢的不锈性和耐蚀性是因为它表面上富铬氧化膜(钝化膜)的形成。其中不锈性和耐蚀性是相对的。实验证明,钢在大气、水等弱介质中和硝酸等氧化性介质中,其耐蚀性就会随钢中铬含水量的增加而提高,则是成正比例的.当铬含量达到一定的百分比时,钢的耐蚀性就发生突变,即从易生锈到不易生锈,

不锈钢光亮退火的若干问题

不锈钢光亮退火的若干问题 1、不锈钢光亮退火的工艺目的及对炉子的要求 1)消除加工硬化获取满意的金相组织 光亮退火炉主要用来进行不锈钢在保护气氛下的成品热处理。当使用性能要求不同时,对光亮退火后金相组织的要求就不同,光亮热处理的工艺也不同。 300系列奥氏体不锈钢典型的热处理工艺是固溶处理。在升温过程中使碳化物溶入奥氏体,加热到1050~1150℃,适当保温一段短时间,使碳化物全部溶解于奥氏体,然后迅速冷却到350℃以下,得到过饱和固溶体即均匀的单向奥氏体组织。这一热处理工艺的关键是快速冷却,要求冷却速度达到55℃/s,快速通过碳化物固溶后的再析出温度区(550~850℃)。保温时间要尽量短,否则晶粒粗大,影响表面光洁度。 400系列铁素体不锈钢加热温度比较低(900℃左右),并较多采用缓冷获得退火软化组织。马氏体不锈钢采用退火方式,还可采用分段淬火再回火的方式处理。 从上述可知300系列与400系列不锈钢在热处理制度上差异很大,要想获得合格的金相组织,就要求光亮退火炉的冷却段设备有很大的调节余地。所以,现代先进的光亮退火炉,在其冷却段往往采用强对流冷却,设三个冷却段,可单独调节风量。沿带钢的宽度方向又分三个区段,通过风量导流调节带钢宽度方向的冷却速度,控制板型。 不锈钢冷轧带钢热处理的另一关键问题是要求整根带钢在宽度、长度上组织都很均匀。马弗式光亮退火炉采用大尺寸马弗管,从马弗管外部均匀地组织加热气流螺旋式环绕而过,使带钢均匀加热。而要确保带钢沿长度方向的组织均匀,就要保持带钢在加热炉中的线速度不变。所以,在现代立式光亮热处理炉前后都装有可精密调整的辊式张力调整装置。它不但要使带钢进出口速度满足热处理速度的要求,不受活套量空套或满套的影响,而且要根据带钢的板型情况建立并精密调整带钢小张力,满足板型的要求。 2)获得无氧化光亮的表面 光亮退火,是在H2保护气氛下对带钢进行热处理。要达到BA板的要求,必须非常严格地控制炉内保护气氛,尽量避免氧化。H2保护气氛下氧化是怎样发生的呢? 不锈带钢的主要合金成分有Fe、Cr、Ni、Mn、Ti、Si等。在退火温度范围内, Fe、Ni 的氧化不是主要问题。但Cr、Mn、Si、Ti的氧化区间恰好在加热温度范围内。正是这些合金元素的氧化影响了带钢的表面光亮度。特别是铬的氧化使带钢表面脱铬,会降低不锈钢的耐蚀性。当Cr含量在17%~18%、Ti含量在0.5%时,H2露点必须低于-60℃,才能避免Cr、Ti在800C~1150℃加热区间内的氧化。

不锈钢管固溶处理退火处理的作用

不锈钢管固溶处理退火处理的作用 奥氏体不锈钢通过固溶处理来软化,一般将不锈钢管加热到 950~1150℃左右,保温一段时间,使碳化物和各种合金元素充分均匀地溶解于奥氏体中,然后快速淬水冷却,碳及其它合金元素来不及析出,获得纯奥氏体组织,称之为固溶处理。固溶处理的作用有3 点。⑴使钢管组织和成分均匀一致,这对原料尤其重要,因为热轧线材各段的轧制温度和冷却速度不一样,造成组织结构不一致。在高温下原子活动加剧,σ 相溶解,化学成分趋于均匀,快速冷却后就获得均匀的单相组织。 ⑵消除加工硬化,以利于继续冷加工。通过固溶处理,歪扭的晶格恢复,伸长和破碎的晶粒重新结晶,内应力消除,钢管抗拉强度下降,伸长率上升。 ⑶恢复不锈钢固有的耐蚀性能。由于冷加工造成碳化物析出,晶格缺陷,使不锈钢耐蚀性能下降。固溶处理后钢管耐蚀性能恢复到最佳状态。对于不锈钢而言,固溶处理的3 个要素是温度、保温时间和冷却速度。固溶温度主要根据化学成分确定。一般说来,合金元素种类多、含量高的牌号,固溶温度要相应提高。特别是锰、钼、镍、硅含量高的钢,只有提高固溶温度,使其充分溶解,才能达到软化效果。但稳定化钢,如1Cr18Ni9Ti,固溶温度高时稳定化元素的碳化物充分溶解于奥氏体中,在随后的冷却中会以Cr23C6 的形态在晶界析出,造成晶间腐蚀。为使稳定化元素的碳化物(TiC 和NbC)不分解、不固溶,一般采用下限固溶温度。不锈钢俗话说就是不容易生锈的钢,实际上有一部分的不锈钢,既含有不锈性,又含有耐酸性(耐蚀性)。不锈钢的不锈性和耐蚀性是因为它表面上富铬氧化膜(钝化膜)的形成。其中不锈性和耐蚀性是相对的。实验证明,钢在大气、水等弱介质中和硝酸等

钢管退火常见问题与解决技巧

钢管退火常见问题与解决技巧 退火处理会使钢材变软,淬火处理会使钢材变硬,相比较之下,如施以『正常化』处理,则可获得层状波来铁组织,可有效改善钢材的切削性及耐磨性,同时又兼具不会產生裂痕、变形量少与操作方便等优点。然而正常化处理是比较难的一种热处理技术,因為它採用空冷的方式冷却,会受到许多因素而影响空冷效果,例如夏天和冬天之冷却效果不同、工件大小对空冷速率有别、甚至风吹也会影响冷却速率。因此正常化处理要使用各种方法来维持均一性,可利用遮阳、围幕、坑洞、风扇等。 正常化处理与退火处理之差异 正常化处理维加热至A3点或Acm点以上40~60℃保持一段时间,使钢材组织变成均匀的沃斯田体结构后,在静止的空气中冷却至室温的热处理程序。对亚共析钢而言,可获得晶粒细化的目的而拥有好的强度与韧性;对过共析钢而言,则可防止雪明碳铁在沃斯田铁晶粒边界上形成网状析出,以降低材料的韧性。 完全退火处理主要目的是要软化钢材、改善钢材之切削性,其热处理程序為加热至A3点以上20~30℃(亚共析钢)或A1点以上30~50℃持温一段时间,使形成完全沃斯田体组织后(或沃斯田体加雪明碳体组织),在A1点下方50℃使充分发生波来体变态,获至软化的钢材。另外应力消除退火则是在变态点以下450~650℃加热一段时间后徐徐冷却至室温,可消除钢材内部在切削、冲压、铸造、熔接过程所產生的残留应力。 如何消除工件之残留应力? 应力消除退火则是在变态点以下450~650℃加热一段时间后徐徐冷却至室温,可消除钢材内部在切削、冲压、铸造、熔接过程所產生的残留应力。对碳钢而言,参考的加热温度為625±25℃;对合金钢而言,参考的加热温度為700±25℃。持温时间亦会有所差异,对碳钢而言,保持时间為每25mm厚度持温1小时;对合金钢而言,保持时间為每25mm厚度持温2小时,冷却速率為每后25mm 以275℃小时以下的冷却速率冷却之。 如何预防加热变形? 预防加热变形的发生,最好是缓慢加热,并实施预热处理。一般钢材在选择预热温度时,可依下列準则来选定预热温度:(1)以变态点以下作為预热温度,例如普通钢约在650~700℃,高速钢则在800~850℃左右。(2)以100℃左右作為预热温度。(3)二段式预热,先在500℃左右作第一段预热,保持一段时间充分预热后,在将预热温度调高至A1变态点以下。(4)三段式预热,针对含有高含量合金之大型钢材,例如高速钢,有时需要在1000~1050℃作第三段预热。

光亮退火炉

不锈钢光亮退火 1 不锈钢光亮退火的工艺目的及对炉子的要求 1.1 消除加工硬化获取满意的金相组织 光亮退火炉主要用来进行不锈钢在保护气氛下的成品热处理。当使用性能要求不同时,对光亮退火后金相组织的要求就不同,光亮热处理的工艺也不同。 300系列奥氏体不锈钢典型的热处理工艺是固溶处理。 在升温过程中使碳化物溶入奥氏体,加热到1050~1150℃,适当保温一段短时间,使碳化物全部溶解于奥氏体,然后迅速冷却到350℃以下,得到过饱和固溶体即均匀的单向奥氏体组织。这一热处理工艺的关键是快速冷却,要求冷却速度达到55℃/s,快速通过碳化物固溶后的再析出温度区(550~850℃)。保温时间要尽量短,否则晶粒粗大,影响表面光洁度(见图1)。 图1 奥氏体不锈钢板光亮退火工艺示意(连续炉) 材料AISI304,钢带截面600mm×0.5mm 400系列铁素体不锈钢加热温度比较低(900℃左右),并较多采用缓冷获得退火软化组织。马氏体不锈钢采用退火方式,还可采用分段淬火再回火的方式处理。 从上述可知300系列与400系列不锈钢在热处理制度上差异很大,要想获得合格的金相组织,就要求光亮退火炉的冷却段设备有很大的调节余地。所以,现代先进的光亮退火炉,在其冷却段往往采用强对流冷却,设三个冷却段,可单独调节风量。沿带钢的宽度方向又分三个区段,通过风量导流调节带钢宽度方向的冷却速度,控制板型。 不锈钢冷轧带钢热处理的另一关键问题是要求整根带钢在宽度、长度上组织都很均匀。马弗式光亮退火炉采用大尺寸马弗管,从马弗管外部均匀地组织加热气流螺旋式环绕而过,使带钢均匀加热。而要确保带钢沿长度方向的组织均匀,就要保持带钢在加热炉中的线速度不变。所以,在现代立式光亮热处理炉前后都装有可精密调整的辊式张力调整装置。它不但要使带钢进出口速度满足热处理速度的要求,不受活套量空套或满套的影响,而且要根据带钢的板型情况建立并精密调整带钢小张力,满足板型的要求。 1.2 获得无氧化光亮的表面 保护气氛下对带钢进行热处理。要达到BA板的要求,必须非常严格地控制炉内光亮退火,是在H 2 保护气氛,尽量避免氧化。 保护气氛下氧化是怎样发生的呢? H 2 不锈钢带的主要合金成分有Fe、Cr、Ni、Mn、Ti、Si等。图2表示在退火温度范围内,保护气体露点的变化与各类元素氧化的关系。由图可以看出,在氢保护气氛中,Fe、Ni的氧化不是主要问题。H 2 但Cr、Mn、Si、Ti的氧化区间恰好在加热温度范围内。正是这些合金元素的氧化影响了带钢的表面光

罩式退火和连续退火优缺点

罩式退火和连续退火优缺点 1)生产工艺 全氢罩式退火炉是冷轧钢卷以带有少量残余乳化液的状态,未作脱脂便送入罩式退火炉进行退火处理,在氢气气氛中冷却,然后通过平整机中间库直接送往平整机,再检查等,设备布置空间大,生产周期长,但产品规格和产量变化灵活性强。连续退火线上冷轧带卷在进口段进行脱脂,在连续退火的第一段进行退火,随后采用气体或水等进行冷却,在退火第二段进行时效处理,然后进行在线平整,检查等,设备布置紧凑,占地面积小,生产周期短,但产品规格范围覆盖面不宜太宽,产量不宜太低。 2)总成本 所谓总成本包含工艺设备新建的投资费用再加上生产运行费用。对于全氢罩式退火工艺途径来说,其投资、消耗与维修费用与连续退火线相比都要低,只有人员较多和材料损失比较高。此外,对于连续退火线而言,还应累加冶炼深冲钢种所需的附加费用(用于真空脱气、微合金化等)以及较昂贵的酸洗费用(用于清除热轧卷取温度较高而形成的红色氧化铁皮)。所以,从有关的资料评价估计全氢罩式退火炉的总成本比连续退火机组低。 3)品种性能 品种方面,全氢罩式退火通常生产的品种有CQ、DQ和DDQ,生产EDDQ、S―EDDQ、HSLA等品种难度很大,适合小批量、多品种生产。连续退火品种有CQ、DQ、DDQ、EDDQ、S―EDDQ、HSLA、HSS等,生产厚规格(大于2.5mm)产品有困难,规格范围太宽将增加控制难度,适合大批量、少品种生产。表面洁净度方面,全氢罩式退火通过建立正确退火制度,加上在热轧、冷轧的预防措施(严格控制板形、新型轧制技术、一定程度的均匀粗糙度、精确的卷取张力等),减少粘结、折边、碳黑等缺陷。而连续退火后的钢板表面十分光洁,不会出现粘结、折边、碳黑等缺陷,适合生产表面质量要求高的钢板。深冲性方面,对于铝镇静钢而言,一般用全氢罩式退火比用连续退火质量要优,其机械性能均匀,塑性应变比r 值、加工硬化指数n值一般都能高于连续退火的产品。近年发展起来的微合金化超深冲(IF)钢,又称无间隙原子钢,该钢具有极优良的成形性,即高r值(r>2.0)、高n值(n>0.25)、高伸长率(8>50%)和非时效性(AI=0)。用连续退火生产出的IF钢的深冲性要优于用全氢罩式退火生产出的铝镇静钢的深冲性。无论用全氢罩式退火还是用连续退火均可生产微合金化超深冲(IF)钢,但用全氢罩式退火生产(IF)钢效率较低。连续退火工艺是以严格控制钢的成份为基础的,炼钢工序中需低碳、低锰,磷、硫等杂质含量要低,而这些控制技术难度高,工艺操作复杂。国外(日本等)IF钢的退火主要采用连续退火工艺,国内F钢的退火则主要采用全氢罩式退火工艺。用全氢罩式退火生产一般冷轧板热轧中低温卷取即可,用连续退火生产一般冷轧板热轧中需高温卷取。用连续退火生产IF钢时可省去过时效处理,热轧又可采用低温加热及低温卷取,比用全氢罩式退火生产IF钢优势大。对于汽车上的难冲件,用IF钢生产比用铝镇静钢生产成品率高。 强度方面,高强度板按强化机理主要有:固溶强化型加磷钢板、弥散强化型高强度低合金钢板、相变强化型双相钢板和马氏体钢板、烘烤硬化型的BH钢板等等。全氢罩式退火一般生产软质钢板,生产的低合金结构高强钢(HSLA)强度级别和深冲等级均受到限制,不适宜作高强度原板。连续退火既能生产多种深冲等级(如CQ、DQ、DDQ等)深冲钢板,又能生产强度和深冲均好的深冲高强钢板(其中CQ―HSS强度级别为340MPa和590MPa,DQ―HSS强度级别为340MPa和440MPa,DDQ―HSS强度级别为340MPa和440MPa,BH―HSS强度级别为340MPa,DP―HSS强度级别为340MPa、440MPa、590Mpa、780MPa,TRIP―HSS 强度级别为590MPa和780MPa等等)。温度均匀性方面,全氢罩式退火以紧卷状态进行处理,热工性能差,在加热和冷却过程中,其两端、内外层和中心的温度存在一定程度的不均

不锈钢表面处理工艺

不锈钢表面处理工艺 不锈钢表面处理技术浅谈 [摘要]:本文介绍了不锈钢品种及各种不锈钢表面处理方法,并分析各种处理方法优缺点。从而向人们揭示了使用不锈钢加工的产品应选用何种方法,才能达到不锈钢表面精饰之目的,才能开拓不锈钢使用前景及使用价值走向市场 (一)前言 大家都知道不锈钢具有它的独特的强度及耐磨性高和优越的确防腐性能不易生锈等优良的特性。故广泛应用于化工行业,食品机械,机电行业,家用电器行业。目前大量进入家庭装璜精饰行业,给予人们以华丽高贵的感觉。 不锈钢的应用发展前景会越来越广,但不锈钢的应用发展很大程度上决定它的表面处理技术发展程度。下面我来谈谈不锈钢表面处理技术状况,供大家讨论。 (二)不锈钢品种简介 不锈钢一般含有鉻(CR,镍(NI),钼(MO,钛(TI)等优质金属元素。常见不锈钢有鉻不锈钢,即含CR>=12以上。镍鉻不锈钢含CR>=18%含NI>=12% 从不锈钢金相组织结材分类:有奥氏体不锈钢,例如:1CR18NI9TI, 1CR18NI11NB CR18MN8N。马氏体不锈钢,例如:CR17 CR28等。一般称为非磁性不锈钢和带有磁性不锈钢。 (三)不锈钢表面处理品种 目前对不锈钢表面进行处理品种 (1)表面本色白化处理 (2)表面镜石光亮处理 (3)表面着色处理 1、表面本色白化处理 不锈钢在加工过程中,经过卷板、扎边、焊接或者经办人方温面火处理,产生黑色氧化皮。这种坚硬的灰黑色氧化皮主要是NICR2O4和NIF二钟E04成分,以前一般采用氢氟酸和硝酸进行强腐蚀方法去除。但这种方法成本大,污染环境,对人体有害。腐蚀较大,逐渐被淘汰。 目前对这种氧化皮处理方法有二种:(1)采用喷(丸)砂方法。(2)采用化学法。 即使用一钟无污染酸洗钝化膏和常温无毒害的带有无机添加剂的清洗液进行浸洗。从而达到不锈钢本色的白化处理之目的。基本上看上去是一目光的色泽。这种方法对大型、复杂产品较适用,值得推广应用。 2、不锈钢表面镜面光亮处理方法 根据不锈钢产品的复杂程度和用户要求情况不同可分别采用机械抛光、化学 抛光、电化学抛光等方法来达到镜石光泽。下面我分别介绍这三种方法优缺点供大家参考选用: 表1

各种热处理工艺介绍

第4章热处理工艺 热处理工艺种类很多,大体上可分为普通热处理(或叫整体热处理),表面热处理,化学热处理,特殊热处理等。 4.1钢的普通热处理 4.1.1退火 将金属或合金加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却),的热处理工艺叫做退火。 退火的实质是将钢加热到奥氏体化后进行珠光体转变,退火后的组织是接近平衡后的组织。 退火的目的: z降低钢的硬度,提高塑性,便于机加工和冷变形加工; z均匀钢的化学成分及组织,细化晶粒,改善钢的性能或为淬火作组织准备; z消除内应力和加工硬化,以防变形和开裂。 退火和正火主要用于预备热处理,对于受力不大、性能要求不高的零件,退火和正火也可作为最终热处理。 一、退火方法的分类 常用的退火方法,按加热温度分为: 临界温度(Ac1或Ac3)以上的相变重结晶退火:完全退火、扩散退火、不完全退火、球化退火 临界温度(Ac1或Ac3)以下的退火:再结晶退火、去应力退火 碳钢各种退火和正火工艺规范示意图: 1、完全退火 工艺:将钢加热到Ac3以上20~30 ℃℃,保温一段时间后缓慢冷却(随炉)以获得接近平衡组织的热处理工艺(完全A化)。 完全退火主要用于亚共析钢(w c=0.3~0.6%),一般是中碳钢及低、中碳合金钢铸件、锻件及热轧型材,有时也用于它们的焊接件。低碳钢完全退火后硬度偏 低,不利于切削加工;过共析钢加热至Ac cm以上A状态缓慢冷却退火时,Fe3C Ⅱ

会以网状沿A晶界析出,使钢的强度、硬度、塑性和韧性显著降低,给最终热处理留下隐患。 目的:细化晶粒、均匀组织、消除内应力、降低硬度和改善钢的切削加工性。 亚共析钢完全退火后的组织为F+P。 实际生产中,为提高生产率,退火冷却至500℃左右即出炉空冷。 2、等温退火 完全退火需要的时间长,尤其是过冷A比较稳定的合金钢。如将A化后的钢较快地冷至稍低于Ar1温度等温,是A转变为P,再空冷至室温,可大大缩短退火时间,这种退火方法叫等温退火。 工艺:将钢加热到高于Ac3(或Ac1)的温度,保温适当时间后,较快冷却到珠光体区的某一温度,并等温保持,使A?P然后空冷至室温的热处理工艺。 目的:与完全退火相同,转变较易控制。 适用于A较稳定的钢:高碳钢(w(c)>0.6%)、合金工具钢、高合金钢(合金元素的总量>10%)。等温退火还有利于获得均匀的组织和性能。但不适用于大截面钢件和大批量炉料,因为等温退火不易使工件内部或批量工件都达到等温温度。 3、不完全退火 工艺:将钢加热到Ac1~Ac3(亚共析钢)或Ac1~Ac cm(过共析钢)经保温后缓慢冷却以获得近于平衡组织的热处理工艺。 主要用于过共析钢获得球状珠光体组织,以消除内应力,降低硬度,改善切削加工性。球化退火是不完全退火的一种 4、球化退火 使钢中碳化物球状化,获得粒状珠光体的一种热处理工艺。 ℃℃温度,保温时间不宜太长,一般以2~4h 工艺:加热至Ac1以上20~30 为宜,冷却方式通常采用炉冷,或在Ar1以下20℃左右进行较长时间等温。 主要用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。过共析钢经轧制、锻造后空冷的组织是片层状的珠光体与网状渗碳体,这种组织硬而脆,不仅难以切削加工,在以后的淬火过程中也容易变形和开裂。球化退火得到球状珠光体,在球状珠光体中,渗碳体呈球状的细小颗粒,弥散分布在铁素体基体上。球状珠光体与片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易粗大,冷却时变形和开裂倾向小。如果过共析钢有网状渗碳体存在时,必须在球化退火前采用正火工艺消除,才能保证球化退火正常进行。 目的:降低硬度、均匀组织、改善切削加工性为淬火作组织准备。 球化退火工艺方法很多,主要有: a)一次球化退火工艺:将钢加热到Ac1以上20~30 ℃℃,保温适当时间,然后随炉缓慢冷却。要求退火前原始组织为细片状珠光体,不允许有渗碳体网存在。

钛合金丝连续光亮退火生产线

钛合金丝连续光亮退火生产线 洛阳用功高频感应加热设备有限公司长期致力于全固态高频、超音频和超高频加热电源研制并开发的企业,产品广泛应于金属热处理和标准件透热成领域,近年来又开发出了专用不锈钢钢管,不锈钢钢带、丝及合金带、丝加热退火的,温度自动控制的多功率全系列不锈钢带钢连续退火设备,可以满足外径219mm,宽度800mm以下任何厚度,不同线速度的不锈钢钢管和钢带及金属丝的连续加热退火要求。 我司所生产的钛合金丝光亮退火系统如下: 1.1系统构成 钛合金丝的连续光亮退火是一种流水线型组合系统。系统可分成成以下几个部分:感应加热主机,控制台,数据采集,气体保护冷却装置和其它一些附属设备。感应加热部分由1台感应加热主机(超音频电源功率为120KW)及功率输出变压器组成。红外线测温仪用于测量退火温度,控制台是整条生产线主控台,由PLC和触摸屏(TP27)共同对生产线进行监控。

1.2运行原理 正常运行时,已经通过引线连接好的钛合金丝材从放卷处(放卷可采用涨缩卷筒Φ170/Φ230*300)开始,在一定线速度(可采用调速电机0-30m/min)牵引下,在定位装置的辅助下把连接好的成盘的丝材送入感应加热机的加热线圈内部(线圈长度在2000mm左右),直至收卷处停下,然后启动加热机完成丝材退火处理,让其达到一定退火温度(950℃),然后经过密闭的充满惰性保护气体(氩气)的冷却保护装置让其达到室温状态,钛合金丝继续往前运行,由整套设备后方的收线分配器分线送入相应收线机收线(收卷装置可采用力矩电机收卷张缩卷Φ170/Φ230*300)。收线中,收线机角速度则收线盘直径增大而减小。以上过程通过系统采集和发送来信号全部送至控制台,PLC 相应处理后进行相应控制,使以上动作循环运行。整套设备采用闭式软水循环系统冷却。 2 控制系统 2.1温度闭环控制 温度闭环控制主系统正常运行时保证丝材退火温度,测温仪测量数据送回PLC,与给定退火温度比较,实际温度与给定温度之差,经PI控制环节,求出控制量,调节超音频电源功率,使退火温度达到满足。 2.2系统自适应能力 整条丝材光亮热处理生产线要加工3--8mm不同规格钛合金丝,不同产品有不同工艺参数要求,这就要求有不同感应加热电源功率给

铜线连续退火装置的设计与实践

电线电缆行业,导体加工工序是必不可少的。在电线电缆制造过程中占有相当大的比重,由于电线电缆产品其性能要求各不相同,自然对导体材料及加工要求也各有差异,其中拉制工序尤为突出。特别对铜导体来说,在连续拉线、退火后 (除原材料本身外)的质量将直接影响到电缆产品的性能。 一、前言 本文将着重阐述铜导体的连续拉制、连续退火装备方面的几个关键环节。由于电线电缆产品中的铜导体如:通讯电缆、塑力缆、高压电缆、电磁线等等,几乎都要求导体为经过退火的软线芯,最基本的要求其表面光亮,不氧化,不允许烧伤,延伸率均匀。有些产品要求导体具有特殊的柔软度等等,无论采用什么样的方式进行退火,如辉光退火、感应式退火或者目前普遍采用的电阻接触式退火,其最终目的都要求俐线必须达到电缆产品所需的导体性能。 铜线材的加工装备主要有巨拉、大拉、中拉、小拉、细拉、微拉以及型材加工机械等。其中大、中、小拉线机基本上都需配置连续退火装置。目前国内各电线电缆厂所使用的拉线机除从欧洲尼霍夫公司、亨利希公司、桑普公司、日本公司进口一些以外,其余均由国内十多家电工机械厂 (包括台资在国内设厂制造的一些拉线机在内)提供,从大量的资料及反馈的信息得知,带连续退火的拉线机所生产的铜线材,或多或少存在着一些问题,钢线表面氧化、电火花烧伤甚至烧断,延伸率〔及软硬程度〕不一致.有时会出现竹节状等等缺陷,严重影响到电缆的质量。 二、设计与分析 现将各电线电缆厂使用最多其产品在后续工序用途最广的中等规格的拉线机即 LH280/17型及M30型拉线机为例进行分析.这类拉线机其加热原理视图示。 图1为连续退火装置加热原理示意图;图2为它的等效电路图。 由于中等规格的铜线芯其用途较广,通信电缆、电线、绕组线等多需这些规格,所以在考虑退火结构型式时采用三段加热方式即预热、退火、干燥三段,这种结构型式紧凑。只需一个电源 (国外也有二段)。无论从机械角度或电气三个加热段角度来看都构成一个三角形,对于它的原理及规律这里就不再赞述。 由图1所示,设加于上接触导轮A和下接触导轮B的直流电压、电流为U退和U总.则三角形区域上的电压、电流之间应具有如下关系:

不锈钢表面加工处理

不锈钢的表面加工 不锈钢所具有的多种表面加工拓宽了它的应用领域--不同的表面加工使不锈钢表面各异,使其在应用中各具独到之处。 在建筑应用领域,不锈钢的表面加工之所以重要是有许多原因的。 腐蚀环境要求光滑的表面是因为表面光滑不容易积垢。污垢的沉积会使不锈钢生锈甚至造成腐蚀。 在宽敞的大厅中,不锈钢是电梯装饰板最常用的材料,表面的手印虽然可以擦掉,但影响美观,所以最好选用合适的表面防止留下手印。 卫生条件对许多行业是很重要的,例如,食品加工、餐饮、酿造和化工等,在这些应用领域,表面必须便于每天清洗,而且经常要用化学清洗剂。 不锈钢是这方面的最佳材料,在公共场所,不锈钢的表面经常会被胡写乱画,但是,它的一个重要特性是可以将它们清洗掉,这是不锈钢优于铝的一个显著特点。铝的表面容易留下痕迹,往往很难去掉。清理不锈钢表面时应顺着不锈钢的纹路清理,因为有些表面加工的纹路是单向性的。 不锈钢最适用于医院或其它卫生条件至关重要的领域,如:食品加工、餐饮、酿造和化工,这不仅是因为它便于每天清洗,有时还要使用化学清洗剂,而且还因为它不易滋生细菌。试验表明不锈钢在这方面的性能与玻璃和陶瓷相同。 1.不锈钢的自然外观 不锈钢给人一种自然的坚固亮丽之感,其自然色彩柔和地反映出周围环境的颜色。 2.表面加工的基本种类 可以用于不锈钢的表面加工大致有五种,它们可以结合起来使用,变换出更多的最终产品。 五个种类有:轧制表面加工、机械表面加工、化学表面加工、网纹表面加工和彩色表面加工。还有一些专用的表面加工,不过无论指定哪一种表面加工,都应遵循以下步骤: ①与制造厂家一起商定需要的表面加工,最好准备一个样品,作为今后批量生产的标准。 ②大面积使用时(如复合板,必须保证所用的基底卷板或卷材采用的是同一批次。 ③在许多建筑应用中,如:电梯内部,尽管手印可以擦掉,但很不美观。如果选用布纹表面,就不那么明显了。在这些敏感的地方一定不能使用镜面不锈钢。 ④选择表面加工时应考虑到制作工艺,例如:为了除去焊珠,可能要对焊缝进行修磨,而且还要恢复原有的表面加工。 花纹板很难甚至无法满足这一要求。 ⑤对于有些表面加工、修磨或抛光的纹路是有方向性的,被称为单向的。如果使用时使这种纹路垂直而不是水平,污物就不易附着在上面,而且容易清洗。 ⑥无论采用哪种精加工都需要增加工艺步骤,因此要增加费用,所以,选择表面加工时要慎重。 因此,建筑师、设计人员和制造厂家等有关人员需要对不锈钢的表面加工有所了解。通过彼此之间的友好合作和相互交流,一定会获得所期望的效果。 ⑦根据我们的经验,我们不建议使用氧化铝作磨料,除非在使用过程中十分小心。最好是使用碳化硅磨料。 3.标准表面加工 许多种表面加工一直是采用编号或其它分类 方法表示、它们都被编入了有关的标准中,如:"英国标准BS1449"和"美国钢铁协会不锈钢生产者 委员会标准"。 4.轧制表面加工 板材和带材有三种基本的轧制表面加工,它们是通过板材和带村的生产工艺表示的。 No.1:经过热轧、退火、酸洗和除鳞。处理后的钢板表面是一种黯淡表面,有点粗糙。 No.2D:比N0.1表面加工好,也是黯淡表面。经过冷轧、退火、除鳞,最后用毛面辊轻轧。 No.2B:这是建筑应用中最常用的,除在退火和除鳞后用抛光辊进行最后一道轻度冷轧外,其它工艺与2D相同,表面略有些发光,可以进行抛光处理。 No.2B光亮退火:这是一种反射性表面,经过抛光辊轧制并在可控气氛中进行最终退火。光亮退火仍保持其反射表面,而且不产生氧化皮。 由于光亮退火过程中不发生氧化反应,所以,不需要再进行酸洗和钝化处理 5.抛光表面加工 No.3:由3A和3B表示。" 3A:表面经过均匀地研磨,磨料粒度为80~100。 3B:毛面抛光,表面有均匀的直纹,通常是用粒度为180~200的砂带在2A或2B板上一次抛磨

带钢连续光亮退火炉安全操作规程通用范本

内部编号:AN-QP-HT426 版本/ 修改状态:01 / 00 The Procedures Or Steps Formulated T o Ensure The Safe And Effective Operation Of Daily Production, Which Must Be Followed By Relevant Personnel When Operating Equipment Or Handling Business, Are Usually Systematic Documents, Which Are The Operation Specifications Of Operators. 编辑:__________________ 审核:__________________ 单位:__________________ 带钢连续光亮退火炉安全操作规程通 用范本

带钢连续光亮退火炉安全操作规程通用 范本 使用指引:本操作规程文件可用于保证本部门的日常生产、工作能够安全、稳定、有效运转而制定的,相关人员在操作设备或办理业务时必须遵循的程序或步骤,通常为系统性的文件,是操作人员的操作规范。资料下载后可以进行自定义修改,可按照所需进行删减和使用。 为保证设备的安全运行特制定此安全操作规程,操作者必须严格执行本规程: 一.操作者必须经过三级安全教育,并经考核后方可上岗。 二.开炉安全规程: 1.开炉前必须对电器、机械进行常规检查,电器与设备必须完好,接地牢靠; 2.将氨分解炉开正常。要保证气量的正常供给。 3.退火炉温达到200℃时,开始通冷却水;

铜丝连续退火设计摘要

铜丝连续退火设计摘要 退火在宏观上是热和温度的问题,在微观上是扩散、恢复、再结晶、固溶和时效等过程。对铜而言仅仅是恢复再结晶过程,故可快速冷却,可以与高速度的拉线同时进行。 连续退火的方法是:通过带有交流或直流电的导轮(称接触轮),向运行中的线材导入大的电流,电流与线材自身电阻作用而发热升温,到达退火温度后,在淬水使其快速地冷却下来。 欲使连续退火正常运行时,首先要解决一系列技术问题。如:线径和出线速度与电流电压的关系问题,大电流和快速运行时接触轮与线材的接触和稳定馈电问题,在高温下防止线材氧化问题,线材软化后承受张力问题,还有电的安全问题等等。下面分别作简要介绍。 电与工艺的关系 工件通电后因电阻而发热的关系式为: Q1=?2 1224.0t t Rdt I (J ) 工件受热而温升的关系式为: Q2=?????21 T T dT S L C γ (J ) 忽略热损失时,二式相等。且有: 线材的电阻:)(/)1(20Ω??+=S L T R ρ 加热的时间:)(/s L t υ = 退火电流: )(/A R U I = 线的截面积:)(422 mm d S π = 式中:υ为线材运行速度(m/s ); T 为温度 ;),(21T T T C -=?? T 为时间 (s ); L 为加热段长度(m ); U 为退火电压 (V ); C .γ.20ρ和α分别为线材的比热、比重、20C ?时的电阻率和电阻温度系数。若为紫铜时则可用: 00393.0)/(9.8)/(01754.0) /(1.03220==?Ω=??=αγρcm g m mm C g cal C 代入并简化后有: )(11118012 2A T T n L d I ααυ ++?=

带钢连续光亮退火炉安全操作规程简易版

The Daily Operation Mode, It Includes All The Implementation Items, And Acts To Regulate Individual Actions, Regulate Or Limit All Their Behaviors, And Finally Simplify Management Process. 编订:XXXXXXXX 20XX年XX月XX日 带钢连续光亮退火炉安全操作规程简易版

带钢连续光亮退火炉安全操作规程 简易版 温馨提示:本操作规程文件应用在日常的规则或运作模式中,包含所有的执行事项,并作用于规范个体行动,规范或限制其所有行为,最终实现简化管理过程,提高管理效率。文档下载完成后可以直接编辑,请根据自己的需求进行套用。 为保证设备的安全运行特制定此安全操作 规程,操作者必须严格执行本规程: 一.操作者必须经过三级安全教育,并经 考核后方可上岗。 二.开炉安全规程: 1.开炉前必须对电器、机械进行常规检 查,电器与设备必须完好,接地牢靠; 2.将氨分解炉开正常。要保证气量的正常 供给。 3.退火炉温达到200℃时,开始通冷却 水;

4.炉温到600℃时通N2,并用N2清洗炉膛。 5.当炉温达到800℃时,炉内含氧量小于0。5%时,通氨分解气。 6.严格禁止倒钢带。 7.每次停炉后必须将H2、N2软管拆开。 8.工作厂地严禁烟火。 三.停炉安全规程 1.切断各加热区电源,停电降温(100℃/次)。各区温度均衡下降。 2.炉温降到800℃时,将氨分解气换成氮气。待前排空管火灭后,继续用小流量氮气清洗炉堂到600℃时停止充氮气。 3.炉温降到300℃时停风机。 4.炉温降到200℃时停水。

硅钢连续退火操作

1.设备概要 本设备是对一次冷轧后的中、低牌号无取向硅钢在碱洗后进行脱碳退火,而且对无取向硅钢成品进行绝缘涂层。 2. 设备主要规格 2.1 原料钢卷 2.1.1 材质硅钢板(W18-50,BDG) 2.1.2 板厚0.35-0.65mm(头部允许max2.0mm) 2.1.3 板宽750—1280mm 2.1.4 卷径内径:Φ510mm 外径:1000-2100mm 2.1.5 钢卷重量max30.0t 2.2 成品钢卷 2.2.1 材质硅钢板(W18-50,BDG) 2.2.2 板厚0.35-0.65mm(头部允许max2.0mm) 2.2.3 板宽750—1280mm 2.2.4 卷径内径510mm 外径1000-2100mm 2.3 钢带张力 2.3.1 开卷张力最大10N/mm2 2.3.2 脱脂段张力:最大15N/mm2 2.3.3 炉内张力:2.5—10N/mm2 0.35mm高牌号:0.8—2.5N/m㎡ 2.3.4 卷取张力:最大30N/mm2 2.3.5 其他张力:最大10N/mm2 2.4 作业线速度 2.4.1 入口段:max240m/min 2.4.2工艺段(机组中部):max180/min 2.4.3出口段:max240m/min 2.4.4 穿带速度:25m/min 3. 作业线运行准备 3.1 作业线送电 3.1.1 与电气联系,向全作业线各设备送电。 3.1.2 将电源选择开关置于正常电源位置,电源使能开关置于正常位置,并确认指示灯亮。 3.1.3 向仪表CRT,电气HMI,铁损仪CRT系统送电。 3.1.4 将作业线锁定开关置于“不锁定”。 3.2 确认入侧主复位条件,并按下入侧主复位按钮,确认指示灯亮。 3.2.1 在入侧HMI上确认1#、2#开卷机,1#张紧装置,入侧活套的锁定转换开关置于“解锁”并确认指示灯亮。 3.2.2 入侧活套入侧及中部紧急停止极限开关置于“断”位置。 3.2.3 确认入侧作业线速度为“0”。 3.2.4 确认开卷机及入侧活套未断带。 3.3 确认中部主复位条件,按下中部主复位按钮,并确认指示灯亮。 3.3.1 将作业线的锁定开关置于“不锁定”位置 3.3.2 在中部HMI上,确认2#、3#、4#、5#、6#、7#张紧装置,出侧活套的锁定转换开关置于“解锁”的位置,并确认指示灯亮。 3.3.3 入侧活套入侧及中部紧急停止极限开关置于“断”位置。 3.3.4 出侧活套中部及出侧紧急停止极限开关置于“断”位置。

不锈钢管生产工艺操作规程(1-6)

目录 一目的 二适用范围 三职责 四工艺流程 五生产工业操作规程 1板材下料工业操作规程 2 刨边工业操作规程 3.1卷圆工艺操作规程 3.2三辊自动卷圆机工艺操作规程 4整形预焊工艺操作规程 5环缝对接工业操作规程 6等离子焊接工艺操作规程 7埋弧焊工艺操作规程 8焊补工艺操作规程 9固溶处理操作规程 10焊剂烘干操作规程 11矫直工艺操作规程 12精整工艺操作规程 13平头、坡口工艺操作规程 14酸洗工艺操作规程 15制管机组工艺操作规程 16焊管在线光亮退火操作规程

一、目的 制定并实施工艺操作规程,使生产过程处于受控状态,生产满足顾客需求的产品。 二、适用范围 本规程适用于本公司不锈钢焊管的整个生产过程。 三、职责 本规程由生产技术部负责编制与具体实施。 四、工艺流程 1、UOE焊管机组工艺流程: 板材下料---刨边---卷圆---整形预焊---焊接---固溶处理---矫直---精整---平头、坡口---酸洗---成品标识---包装入库 2、制管机组工艺流程: 领料---机组自动焊接成形---固溶处理---矫直---精整---平头---酸洗脱脂---成品检验---标识---包装---入库

1、板材下料工艺操作规程 a)使用设备:PC200--D 空气等离子切割机,BODA--4000数控等离子切割机。 b)车间根据下达的焊管工艺计划到原料仓库领料,领料人按工艺卡认真核对钢种、规格、炉号、数量、正确无误后方能进行生产。 c)生产前检查生产设备:运动部件是否灵活,气源、电源是否充足正常。电极、喷嘴是否完好。 d)根据工艺计划要求测量板材宽度,板材允许多张一起切割,但要符合以下要求:3mm最多5张,4mm最多4张,5mm最多3张,6mm最多3张,8mm最多2张,10mm最多两张,12mm--16mm单张切割,18mm以上BODA---4000数控等离子切割机切割。 e)板材切割部位应对准操作平台凹槽中心,然后把切割导轨平行放在所切割板材上进行往返多次对线,校正后用大力钳把导轨与板材夹紧,以保证尺寸准确。切割用于环焊对接板材要求尺寸正确,最好测量对角线。 f)切割时根据所切割板材厚度调节切割速度,割枪与板材平面必须保持垂直,保证割缝质量,一般按工艺流程卡上下料尺寸﹣1mm------+2mm。g)切割完毕后每叠板材平面上用记号笔写上生产编号、钢牌号,按生产批号堆放整齐。 h)工作完毕后填写好工艺流转卡和原始记录,切断电源气源。

带钢连续光亮退火炉安全操作规程标准范本

操作规程编号:LX-FS-A63531 带钢连续光亮退火炉安全操作规程 标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

带钢连续光亮退火炉安全操作规程 标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 为保证设备的安全运行特制定此安全操作规程,操作者必须严格执行本规程: 一.操作者必须经过三级安全教育,并经考核后方可上岗。 二.开炉安全规程: 1.开炉前必须对电器、机械进行常规检查,电器与设备必须完好,接地牢靠; 2.将氨分解炉开正常。要保证气量的正常供给。 3.退火炉温达到200℃时,开始通冷却水;

4.炉温到600℃时通N2,并用N2清洗炉膛。 5.当炉温达到800℃时,炉内含氧量小于0。5%时,通氨分解气。 6.严格禁止倒钢带。 7.每次停炉后必须将H2、N2软管拆开。 8.工作厂地严禁烟火。 三.停炉安全规程 1.切断各加热区电源,停电降温(100℃/次)。各区温度均衡下降。 2.炉温降到800℃时,将氨分解气换成氮气。待前排空管火灭后,继续用小流量氮气清洗炉堂到600℃时停止充氮气。 3.炉温降到300℃时停风机。 4.炉温降到200℃时停水。 5.退火炉工作完毕,炉中应留有引带,准备下