玻璃钢许用应力计算案例

按限定应变准则计算示例

设计一个玻璃钢污水池盖板,依据相关气象资料,十年内最大降雪量为37毫米。雪的密度取0.1g*cm-3.

1.选材及铺层设计

树脂选用不饱和聚酯树脂3301作内外表面层。191作强度层,E m=3×103MPa;ρm=1.25g/cm3,υm=0.35。

增强材料选用中碱正交平衡无捻粗纱方格布和玻璃纤维短切毡。玻璃布单位面积质量800g/m2,玻璃布玻璃钢的树脂重量含量为35%。短切毡采用纤维d=10μm;L=50mm的无纺布;毡布单位面积质量450g/m2。短切毡玻璃钢的数脂含量为45%。E f=7.5×105MPa;ρf=2.5 g/cm3;υf=0.18。

用选择的树脂和纤维织物,通过将来制作设备的工人按照工艺制作出大量试样。试样在硫酸浓度3%的介质中浸泡后测试,拉伸应变在0.105%后产生声发射。确定限定的应变值为0.095%。

铺层的层间结构采用内防腐蚀层-过渡层-强度层-外防腐层的铺层。内防腐蚀层树脂含量80%,厚度1mm,表面毡增强;过渡层树脂含量60%,厚度2mm,短切毡增强;强度层由玻璃布和短切毡的单层板交替铺叠;外防腐层的树脂含量80%,厚度1mm,表面毡增强。

2. 几何设计

D i=10000mm。

由此依据工程经验及业主要求计算出直径10000 mm的弧形盖板高度:

3.单层板参数计算

玻璃布单层板用胶量:

单位面积单层板的树脂用量如下:

=430 g/m2

玻璃布单层板厚度:

t=0.032+0.034cm t =0.66mm

这里计算时应该考虑数据的物理意义,便于理解。玻璃纤维贡献了0.32的厚度,树脂贡献了0.34的厚度。说明施工技能很重要,一方面树脂要刷平、按照单位面积单层板的树脂用量刷够;另一方面不能用太大的力碾压纤维织物,否则单层板的下部玻纤含量高,上部树脂含量高。

玻璃布单层板纤维体积分数:

=0.48,按平衡布特性,纵横向

玻璃布单层板树脂体积分数

短切毡单层板的树脂用量:

=450 g/m2

短切毡增强单层板厚度:

=0.52mm

短切毡单层板体积分数:

=0.33

短切毡增强层单层板的树脂体积分数

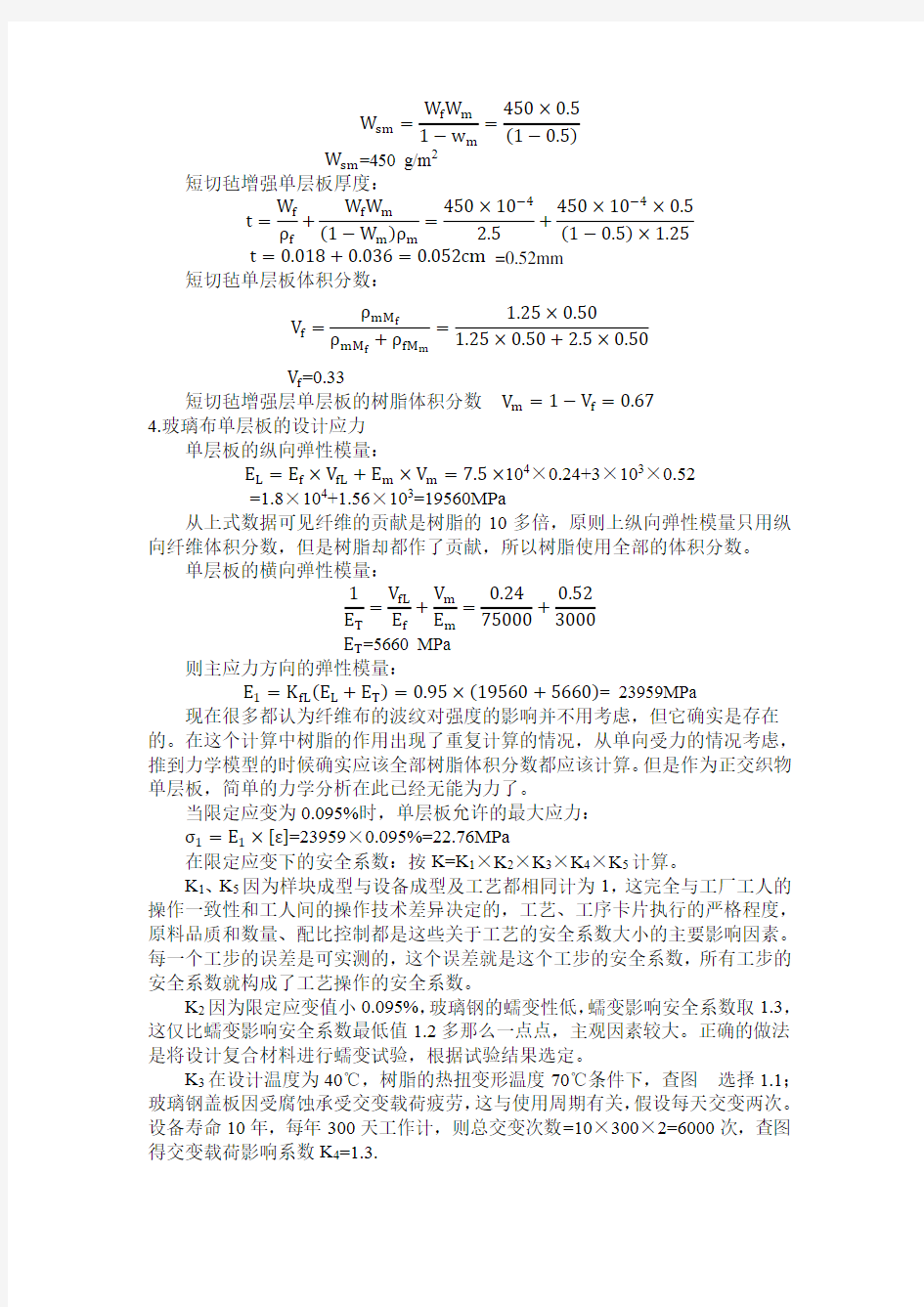

4.玻璃布单层板的设计应力

单层板的纵向弹性模量:

104×0.24+3×103×0.52

=1.8×104+1.56×103=19560MPa

从上式数据可见纤维的贡献是树脂的10多倍,原则上纵向弹性模量只用纵向纤维体积分数,但是树脂却都作了贡献,所以树脂使用全部的体积分数。

单层板的横向弹性模量:

=5660 MPa

则主应力方向的弹性模量:

= 23959MPa 现在很多都认为纤维布的波纹对强度的影响并不用考虑,但它确实是存在的。在这个计算中树脂的作用出现了重复计算的情况,从单向受力的情况考虑,推到力学模型的时候确实应该全部树脂体积分数都应该计算。但是作为正交织物单层板,简单的力学分析在此已经无能为力了。

当限定应变为0.095%时,单层板允许的最大应力:

=23959×0.095%=22.76MPa

在限定应变下的安全系数:按K=K1×K2×K3×K4×K5计算。

K1、K5因为样块成型与设备成型及工艺都相同计为1,这完全与工厂工人的操作一致性和工人间的操作技术差异决定的,工艺、工序卡片执行的严格程度,原料品质和数量、配比控制都是这些关于工艺的安全系数大小的主要影响因素。每一个工步的误差是可实测的,这个误差就是这个工步的安全系数,所有工步的安全系数就构成了工艺操作的安全系数。

K2因为限定应变值小0.095%,玻璃钢的蠕变性低,蠕变影响安全系数取1.3,这仅比蠕变影响安全系数最低值1.2多那么一点点,主观因素较大。正确的做法是将设计复合材料进行蠕变试验,根据试验结果选定。

K3在设计温度为40℃,树脂的热扭变形温度70℃条件下,查图选择1.1;玻璃钢盖板因受腐蚀承受交变载荷疲劳,这与使用周期有关,假设每天交变两次。设备寿命10年,每年300天工作计,则总交变次数=10×300×2=6000次,查图得交变载荷影响系数K4=1.3.

K=K1×K2×K3×K4×K5=1×1.3×1.1×1.3×1=1.86

单层板的设计应力为:22.76÷:1.86=12.24MPa

5.短切毡单层板的设计应力

短切毡单层板的弹性模量由Halpin-Tsai半经验公式计算。先计算各项系数。

第一向弹性模量

=27215 MPa

第二向弹性模量

6791 MPa

短切毡增强的弹性模量:

MPa

取计算安全系数1.1。则计算弹性模量=14450÷1.1=13136 MPa

当限定应变为0.095%时,单层板允许的最大应力=13136×0.095%=12.48MPa 在限定应变下的安全系数:K=K1×K2×K3×K4×K5。

与玻璃钢的基本一致,只是由于短切毡的树脂用量相对较大,短切毡蠕变性也较大,所以蠕变影响安全系数取1.6;总安全系数:

K=K1×K2×K3×K4×K5=1×1.6×1.1×1.3×1=2.288

短切毡单层板的设计应力为12.48÷2.288=5.45 MPa

对以上整个过程仔细体会,会发现弹性模量计算时数值达到上万,然后按限定应变计算应力时数值变小很多,说明弹性模量估算的10%以下的误差对最终的结果并不敏感。反而是应变值、安全系数对最后的结果影响很大,而恰恰是这些参数的选取带有很大的主观因素,也是最容易忽视的部分。我们总是对那些公式推导、变换、计算太感兴趣了。

。

上述设计计算说明,铺层设计是只是一个试算的过程,目的是以此找出一个最优的方案。

各种许用应力与抗拉强度、屈服强度的关系

各种许用应力与抗拉强度、屈服强度的关系 我们在设计的时候常取许用剪切应力,在不同的情况下安全系数不同,许用剪切应力就不一样。校核各种许用应力常常与许用拉应力有联系,而许用材料的屈服强度(刚度)与各种应力关系如下: <一> 许用(拉伸)应力 钢材的许用拉应力[δ]与抗拉强度极限、屈服强度极限的关系: 1.对于塑性材料[δ]= δs /n 2.对于脆性材料[δ]= δb /n δb ---抗拉强度极限 δs ---屈服强度极限 n---安全系数 轧、锻件n=1.2-2.2 起重机械n=1.7 人力钢丝绳n=4.5 土建工程n=1.5 载人用的钢丝n=9 螺纹连接n=1.2-1.7 铸件n=1.6-2.5 一般钢材n=1.6-2.5 注:脆性材料:如淬硬的工具钢、陶瓷等。 塑性材料:如低碳钢、非淬硬中炭钢、退火球墨铸铁、铜和铝等。 <二> 剪切 许用剪应力与许用拉应力的关系: 1.对于塑性材料[τ]=0.6-0.8[δ] 2.对于脆性材料[τ]=0.8-1.0[δ] <三> 挤压 许用挤压应力与许用拉应力的关系 1.对于塑性材料[δj]=1.5- 2.5[δ]

2.对于脆性材料[δj]=0.9-1.5[δ] 注:[δj]=1.7-2[δ](部分教科书常用) <四> 扭转 许用扭转应力与许用拉应力的关系: 1.对于塑性材料[δn]=0.5-0.6[δ] 2.对于脆性材料[δn]=0.8-1.0[δ] 轴的扭转变形用每米长的扭转角来衡量。对于一般传动可取[φ]=0.5°--1°/m;对于精密件,可取[φ]=0.25°-0.5°/m;对于要求不严格的轴,可取[φ]大于1°/m计算。 <五> 弯曲 许用弯曲应力与许用拉应力的关系: 1.对于薄壁型钢一般采取用轴向拉伸应力的许用值 2.对于实心型钢可以略高一点,具体数值可参见有关规范。

第十章-梁的应力-习题答案

习题 10?1一工字型钢梁,在跨中作用集中力F,已知l=6m,F=20kN,工字钢的型号为20a,求梁中的最大正应力。 解:梁内的最大弯矩发生在跨中kN.m 30 max = M 查表知20a工字钢3 cm 237 = z W 则 MPa 6. 126 Pa 10 6. 126 10 237 10 306 6 3 max max = ? = ? ? = = - z W M σ 10?2一矩形截面简支梁,受均布荷载作用,梁的长度为l,截面高度为h,宽度为b,材料的弹性模量为E,试求梁下边缘的总伸长。 解:梁的弯矩方程为()2 2 1 2 1 qx qlx x M- = 则曲率方程为() () ? ? ? ? ? - = =2 2 1 2 1 1 1 qx qlx EI EI x M x z z ρ 梁下边缘的线应变()()? ? ? ? ? - = =2 2 1 2 1 2 2 qx qlx EI h x h x z ρ ε 下边缘伸长为() 2 3 2 02 2 1 2 1 2Ebh ql dx qx qlx EI h dx x l l z l = ? ? ? ? ? - = = ?? ?ε 10?3已知梁在外力作用下发生平面弯曲,当截面为下列形状时,试分别画出正应力沿横截面高度的分布规律。 解:各种截面梁横截面上的正应力都是沿高度线性分布的。中性轴侧产生拉应力,另一 b h

侧产生压应力。 10?4 一对称T 形截面的外伸梁,梁上作用均布荷载,梁的尺寸如图所示,已知l =1.5m ,q =8KN/m ,求梁中横截面上的最大拉应力和最大压应力。 解: 1、设截面的形心到下边缘距离为y 1 则有 cm 33.74 108410 4104841=?+???+??= y 则形心到上边缘距离 cm 67.433.7122=-=y 于是截面对中性轴的惯性距为 4 2323cm 0.86467.24101241033.3841284=??? ? ????+?+???? ????+?=z I 2、作梁的弯矩图 设最大正弯矩所在截面为D ,最大负弯矩所在截面为E ,则在D 截面 MPa 08.15Pa 1008.15100.8641033.710778.168 2 31max t,=?=????==--y I M z D σ MPa 61.9Pa 1061.910 0.8641067.410778.16 8 232max c,=?=????==--y I M z D σ 在E 截面上 MPa 40.5Pa 1040.5100.8641067.4100.168 2 32max t,=?=????==--y I M z E σ MPa 48.8Pa 1048.810 0.8641033.7100.16 8 231max c,=?=????==--y I M z E σ 所以梁内MPa 08.15max t,=σ,MPa 61.9max c,=σ C

机械设计手册-销轴-接触应力计算全面讨论汇总

传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自然也涉及到接触应力。在此对接触应力计算作较为全面的讨论。 两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往出现的是交变应力,受交变接触应力的机器零件在一定的条件下会出现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISO标准中是以赫兹应力公式为基础的。本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。 1 任意两曲面体的接触应力 1.1 坐标系 图1所示为一曲面体的一部分,它在E点与另外一曲面体相接触,E点称为初始接触点。取曲面在E点的法线为z轴,包括z轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E点有一个曲率半径。不同的剖切平面上的平面曲线在E 点的曲率半径一般是不相等的。这些曲率半径中,有一个最大和最小的曲率半径,称之为主曲率半径,分别用R′和R表示,这两个曲率半径所在的方向,数学上可以证明是相互垂直的。平面曲线AEB所在的平面为yz平面,由此得出坐标轴x和y的位置。任何相接触的曲面都可以用这种方法来确定坐标系。由于z轴是法线方向,所以两曲面在E点接触时,z轴是相互重合的,而x1和x2之间、y1和y2之间的夹角用Φ表示(图2所示)。

图1 曲面体的坐标 图2 坐标关系及接触椭圆 1.2 接触应力 两曲面接触并压紧,压力P沿z轴作用,在初始接触点的附近,材料发生局部的变形,靠接触点形成一个小的椭圆形平面,椭圆的长半轴a在x轴上,短半轴b在y轴上。椭圆形接触面上各点的单位压力大小与材料的变形量有关,z轴上的变形量大,沿z轴将产生最大单位压力P0。其余各点的单位压力P是按椭圆球规律分布的。 其方程为 单位压力 总压力P总=∫PdF ∫dF从几何意义上讲等于半椭球的体积,故 接触面上的最大单位压力P0称为接触应力σH (1) a、b的大小与二接触面的材料和几何形状有关。 2 两球体的接触应力

工程力学第九章梁的应力及强度计算

课时授课计划 掌握弯曲应力基本概念; 掌握弯曲正应力及弯曲剪应力的计算;掌握弯曲正应力的强度计算; 掌握弯曲剪应力强度校核。

I D (d

根据[M],用平衡条件确定许用外载荷。 在进行上列各类计算时,为了保证既安全可靠又节约材料的原则,设计规范还规定梁内的最大正应力允许稍大于[σ],但以不超过[σ]的5%为限。即 3、进行强度计算时应遵循的步骤 (1)分析梁的受力,依据平衡条件确定约束力,分析梁的内力(画出弯矩图)。(2)依据弯矩图及截面沿梁轴线变化的情况,确定可能的危险截面:对等截面梁,弯矩最大截面即为危险截面。 (3)确定危险点 (4)依据强度条件,进行强度计算。 第三节梁的剪应力强度条件 一、概念 梁在横弯曲作用下,其横截面上不仅有正应力,还有剪应力。 对剪应力的分布作如下假设: (1)横截面上各点处剪应力均与剪力Q同向且平行; (2)横截面上距中性轴等距离各点处剪应力大小相。 根据以上假设,可推导出剪应力计算公式: 式中:τ—横截面上距中性轴z距离为y处各点的剪应力; Q—该截面上的剪力; b—需求剪应力作用点处的截面宽度; Iz—横截面对其中性轴的惯性矩; Sz*—所求剪应力作用点处的横线以下(或以上)的截面积A*对中性轴的面积矩。 剪应力的单位与正应力一样。剪应力的方向规定与剪力的符号规定一样。 二、矩形截面横梁截面上的剪应力 如图所示高度h大于宽度b的矩形截面梁。横截面上的剪力Q沿y轴方向作用。 将上式带入剪应力公式得: 上式表明矩形截面横梁截面上的剪应力,沿截面高度呈抛物线规律变化。 在截面上、下边缘处y=±h/2,则=0;在中性轴上,y=0,剪应力值最大,

工字钢、H型钢计算书

H 钢支架设计计算书 一、依据 1、 《通桥(2008)-2322-Ⅵ》 2、 《铁路桥梁钢结构设计规范》 钢Q235许用应力[]MPa 135=σ,[]MPa w 140=σ,剪应力[]MPa 80=τ 3、 《铁路桥涵地基与基础规范》 二、荷载标准值: 1、模板和装配式钢桥自重: 模板(千斤顶和贝雷梁上横梁重计入):m KN /3.616.322000= 模板和装配式钢桥自重设计值:61.3×1.2=73.6/KN m 1、查《通桥(2008)2221A -Ⅴ》31.1米梁图知: C50混凝土方量310.6m 3;混凝土容重25KN/ m 3 C50混凝土重:310.6×25=7765 KN 普通钢筋重:1.95+54.357=56.307t=563.57KN 预应力钢筋重:117.25KN 每孔梁重: m KN /1.2596.32/)25.11757.5637765(=++ 每孔梁重设计值:259.1×1.2=310.9KN/m 3、施工附加荷载: 施工人员和施工设备:1.0×1.4×13.4=7.7/KN m 振捣混凝土产生的竖向荷载:1.0×1.4×5.5=7.7/KN m 倾倒混凝土时产生的冲击荷载:1.0×1.4×5.5=7.7/KN m 施工附加荷载设计值:7.7×3=23.1/KN m 荷载总值:m KN q /6.4071.239.3106.73=++=

四、箱梁计算荷载模型划分 1、各部分面积计算: 1/2箱梁截面划分为第Ⅰ部分;第Ⅱ部分;第Ⅲ部分各部分面积如下: AⅠ=2.16m2 AⅡ=0.77 m2 AⅢ=1.12 m2 全截面总面积为:A总=8.76 m2 2、各部分沿梁长方向均部荷载计算: qⅠ=(2.16/8.76)×310.9=76.7KN/m qⅡ=(1.12/8.76)×310.9=39.7 KN/m qⅢ=(1.07/8.76)×310.9=38KN/m 二、纵梁检算

材料力学公式汇总

材料力学常用公式 1.外力偶矩 计算公式(P功率,n转速)2.弯矩、剪力和荷载集度之间的关 系式 3.轴向拉压杆横截面上正应力的计 算公式(杆件横截面轴力 F N,横截面面积A,拉应力为正) 4.轴向拉压杆斜截面上的正应力与切应力计算公式(夹角a 从x轴 正方向逆时针转至外法线的方位 角为正) 5. 6.纵向变形和横向变形(拉伸前试 样标距l,拉伸后试样标距l1; 拉伸前试样直径d,拉伸后试样 直径d1) 7. 8.纵向线应变和横向线应变 9.10.泊松比 11.胡克定律 12.受多个力作用的杆件纵向变形计 算公式? 13.承受轴向分布力或变截面的杆 件,纵向变形计算公式 14.轴向拉压杆的强度计算公式 15.许用应力,脆性材 料,塑性材料 16.延伸率 17.截面收缩率 18.剪切胡克定律(切变模量G,切应变g ) 19.拉压弹性模量E、泊松比和切变 模量G之间关系式 20.圆截面对圆心的极惯性矩(a) 实心圆

21.(b)空心 圆 22.圆轴扭转时横截面上任一点切应力计算公式(扭矩T,所求点到 圆心距离r) 23.圆截面周边各点处最大切应力计 算公式 24.扭转截面系数,(a) 实心圆 25.(b)空心圆 26.薄壁圆管(壁厚δ≤ R0 /10 , R0为圆管的平均半径)扭转切应 力计算公式 27.圆轴扭转角与扭矩T、杆长l、 扭转刚度GH p的关系式 28.同一材料制成的圆轴各段内的扭 矩不同或各段的直径不同(如阶 梯轴)时或 29.等直圆轴强度条件 30.塑性材料;脆性 材料 31.扭转圆轴的刚度条件? 或 32.受内压圆筒形薄壁容器横截面和 纵截面上的应力计算公式 , 33.平面应力状态下斜截面应力的一 般公式 , 34.平面应力状态的三个主应力 ,

钢管许用应力

钢管许用应力 钢管壁厚表示方法有管子表号、钢管壁厚尺寸和管子重量三种方法 Sch10s、Sch40s、Sch80s四个等级; 2)以钢管壁厚尺寸表示? 中国、ISO、日本部分钢管标准采用 3)是以管子重量表示管壁厚度,它将管子壁厚分为三种: A.标准重量管,以STD表示 B.加厚管,以XS表示 C.特厚管,以XXS表示。 对于DN≤250mn的管子,Sch40相当于STD,DN<200mm的管子,Sch80相当于XS。补充: 1、以管子表号(Sch.)表示壁厚系列 这是1938年美国国家怔准协会ANSIB36.10(焊接和无缝钢管)标准所规定的。 管子表号(Sch.)是设计压力与设计温度下材料的许用应力的比值乘以1000,并经圆 整后的数值。即 ????? Sch .=P/[ó]t×1000??? (1-2-1) 式中? P—设计压力,MPa;?? ????????? [ó]t—设计温度下材料的许用应力,MPa。 无缝钢管与焊接钢管的管子表号可查资料确定。 ANSI B36.10和JIS标准中的管子表号为;Sch10、20、30、40、60、80、100、120、140、160。 ANSI B36.19中的不锈钢管管子表号为:5S、10S、40S、80S。 ??? 管表号(Sch.)并不是壁厚,是壁厚系列。实际的壁厚,同一管径,在不同的管子表

号中其厚度各异。不同管子表号的管壁厚度,在美国和日本是应用计算承受内压薄壁管厚度 的Barlow公式计算并考虑了腐蚀裕量和螺纹深度及壁厚负偏差-12.5%之后确定的,如公式 (1-2-2)和(1-2-3)所示。??? tB=D0P/2[ó]t??????? (1-2-2)??????????????? t=[D0/2(1-0.125)×P/[ó]t]+2.54??? (1-2-3) 式中? tB 、t——分别表示理论和计算壁厚,mm D0————管外径,mm P——设计压力,MPa [ó]t——在设计温度下材料的许用压力,MPa 计算壁厚径圆整后才是实际的壁厚。 如果已知钢管的管子表号,可根据式(1-2-1)计算出该钢管所能适应的设计压力,即 ????? P=Sch..× [ó]t/1000??????????????? (1-2-4) 例如,Sch40,碳素钢20无缝钢管,当设计温度为350oC时给钢管所能适应 设计压力为: P=40×92/1000①=3.68 MPa 中国石化总公司标准SHJ405规定了无缝钢管的壁厚系列并Sch.5S②,? Sch.10, Sch.10s,Sch.20,Sch.20s,Sch.30,Sch.40,Sch。40s,Sch.60,Sch.80,Sch.100, Sch.120,Sch.140,Sch。160,如表1-2-9所示。 2、以管子重量表示管壁厚度的壁厚系列 美国MSS和ANSI规定的以管子重量表示壁厚方法,将管子壁厚分为;种: ??? (1)标准重量管以STD表示;

材料的许用应力和安全系数计算三角

第四节 许用应力·安全系数·强度条件. 强度计算。三角函数 由脆性材料制成的构件,在拉力作用下,当变形很小时就会突然断裂,脆性材料断裂时的应力即强度极限σb ;塑性材料制成的构件,在拉断之前已出现塑性变形,在不考虑塑性变形力学设计方法的情况下,考虑到构件不能保持原有的形状和尺寸,故认为它已不能正常工作,塑性材料到达屈服时的应力即屈服极限σs 。脆性材料的强度极限σb 、塑性材料屈服极限σs 称为构件失效的极限应力。为保证构件具有足够的强度,构件在外力作用下的最大工作应力必须小于材料的极限应力。在强度计算中,把材料的极限应力除以一个大于1的系数n (称为安全系数),作为构件工作时所允许的最大应力,称为材料的许用应力,以[σ]表示。对于脆性材料,许用应力 (5-8) 对于塑性材料,许用应力 (5-9) 其中、分别为脆性材料、塑性材料对应的安全系数。 安全系数的确定除了要考虑载荷变化,构件加工精度不同,计算差异,工作环境的变化等因素外,还要考虑材料的性能差异(塑性材料或脆性材料)及材质的均匀性,以及构件在设备中的重要性,损坏后造成后果的严重程度。 安全系数的选取,必须体现既安全又经济的设计思想,通常由国家有关部门制订,公布在有关的规范中供设计时参考,一般在静载下,对塑性材料可取;脆性材料均匀性差,且断裂突然发生,有更大的危险性,所以取,甚至取到5~9。 为了保证构件在外力作用下安全可靠地工作,必须使构件的最大工作应力小于材料的许用应力,即 (5-10) 上式就是杆件受轴向拉伸或压缩时的强度条件。根据这一强度条件,可以进行杆件如下三方 面的计算。 1.强度校核 已知杆件的尺寸、所受载荷和材料的许用应力,直接应用(5-10)式,验算杆件是否满足强度条件。 2.截面设计 已知杆件所受载荷和材料的许用应力,将公式(5-10)改成 , 由强度条件确定杆件所需的横截面面积。 3.许用载荷的确定 已知杆件的横截面尺寸和材料的许用应力,由强度条件 确定杆件所能承受的最大轴力,最后通过静力学平衡方程算出杆件所能承担的 最大许可载荷。 例5-4 一结构包括钢杆1和铜杆2,如图5-21a 所示,A 、B 、C 处为铰链连接。在 b b n σσ= ][s s n σσ= ][b n s n 0.2~5.1=s n 0.5~0.2=b n ][max max σσ≤= A N ][σN A ≥ ][max σA N ≤

工字钢受力计算.docx

1、钢受均布荷载 (1)工字钢力学正应力计算: 根据材料力学正应力计算公式: max M max W , 其中: 12#矿用工字钢的许用应力510 MPa 12#矿用工字钢抗弯截面W系数为 144.5 cm 3最大弯矩 M max0.125ql 2 q为顶板作用在工字钢上的压力 工字钢长度 l 按4米计算 得出: 5101060.125q 46 2 , 144.510 510106144.510 6 36847.5N q 0.12542 (2)工字钢最大弯曲下沉量计算: 根据工字钢挠度计算公式:max5ql 4 384EI 其中: q已计算得出为 工字钢长度 l 按4米计算弹性 模量 E=206GPa 12#工字钢惯 性矩为 867.1cm4 得出: max 536847.5440.068 206109867.110 8 384

2、工字钢受集中荷载 (1)工字钢力学正应力计算: 根据材料力学正应力计算公式: max M max W , 其中: 12#矿用工字钢的许用应力510 MPa 12#矿用工字钢抗弯截面W系数为 144.5 cm 3最大弯矩 M max0.25Fl 2 F为顶板作用在工字钢上的压力 工字钢长度 l 按4米计算 得出: 5101060.25F 46 2 , 144.510 510106144.5106 F 0.2542 18423 .75N (2)工字钢最大弯曲下沉量计算: 根据工字钢挠度计算公式:Fl 3 max 48EI 其中: q已计算得出为 工字钢长度 l 按4米计算弹性 模量 E=206GPa 12#工字钢惯 性矩为 867.1cm4 得出:max18423 .75430.0013 20610 9867.110 8 48

材料力学计算题库

第一章绪论 【例1-1】钻床如图1-6a所示,在载荷P作用下,试确定截面m-m上的内力。 【解】(1)沿m-m 截面假想地将钻床分成两部分。取m-m 截面以上部分进行研究(图1-6b),并以截面的形心O为原点。选取坐标系如图所示。 (2)为保持上部的平衡,m-m 截面上必然有通过点O的内力N和绕点O的力偶矩M。 (3)由平衡条件 ∴ 【例1-2】图1-9a所示为一矩形截面薄板受均布力p作用,已知边长=400mm,受力后沿x方向均匀伸长Δ=0.05mm。试求板中a点沿x方向的正应变。 【解】由于矩形截面薄板沿x方向均匀受力,可认为板内各点沿x方向具有正应力与正

应变,且处处相同,所以平均应变即a 点沿x 方向的正应变。 x 方向 【例1-3】 图1-9b 所示为一嵌于四连杆机构内的薄方板,b=250mm 。若在p 力作用下CD 杆下移Δb=0.025,试求薄板中a 点的剪应变。 【解】由于薄方板变形受四连杆机构的制约,可认为板中各点均产生剪应变,且处处相同。 第二章 拉伸、压缩与剪切 【例题2.1】 一等直杆所受外力如图2. 1 (a)所示,试求各段截面上的轴力,并作杆的轴力图。 解:在AB 段范围内任一横截面处将杆截开,取左段为脱离体(如图2. 1 (b)所示),假定轴力N1F 为拉力(以后轴力都按拉力假设),由平衡方程 0x F =∑,N1300F -= 得 N130kN F = 结果为正值,故N1F 为拉力。 同理,可求得BC 段内任一横截面上的轴力(如图2. 1 (c)所示)为 N2304070(kN)F =+= 在求CD 段内的轴力时,将杆截开后取右段为脱离体(如图2. 1 (d)所示),因为右段杆上包含的外力较少。由平衡方程 0x F =∑,N330200F --+=

计算斜齿圆柱齿轮传动的接触应力

计算斜齿圆柱齿轮传动的接触应力时,推导计算公式的出发点和直齿圆柱齿轮相似,但要考虑其以下特点:啮合的接触线是倾斜的,有利于提高接触强度 ;重合度大,传动平稳。 齿轮的计算载荷 为了便于分析计算,通常取沿齿面接触线单位长度上所受的载荷进行计算。沿齿面接触线单位长度上的平均载荷P (单位为N/mm )为 P= L F n Fn ——作用在齿面接触线上的法向载荷 L ——沿齿面的接触线长,单位mm 法向载荷Fn 为公称载荷,在实际传动中,由于齿轮的制造误差,特别是基节误差和齿形误差的影响,会使法面载荷增大。此外,在同时啮合的齿对间,载荷的分配不是均匀的,即使在一对齿上, 载荷也不可能沿接触线均匀分布。因此在计算载荷的强度时,应按接触线单位长度上的最大载荷,即计算P ca 位N/mm )进行计算。即 Pca = KP =K L F n K ——载荷系数 载荷系数K 包括 :使用系数AK ,动载系数VK ,齿间载荷分配系数αK 及齿向载荷分布数βK ,即 K =K A K V K αK β 使用系数K A 是考虑齿轮啮合时外部领接装置引起的附加动载荷影响的系数。 查表的K A =1.35 动载系数K V 齿轮传动制造和装配误差是不可避免的,齿轮受载后还要发生弹性变形,因此引入了动载系数 取K V =1.05 齿间载荷系数K α 齿轮的制造精度8精度 K α= 1.1 齿向荷分配系数K β 载荷系数 1.7152A V K K K K K αβ==齿轮: 齿轮: d 1=m n z/cos β=15.2 齿轮齿顶高:h a1= (h *a1+X n )*m n =2.5

材料力学常用基本公式

1.外力偶矩计算公式(P功率,n转速) 2.弯矩、剪力和荷载集度之间的关系式 3.轴向拉压杆横截面上正应力的计算公式(杆件横截面轴力F N,横截面 面积A,拉应力为正) 4.轴向拉压杆斜截面上的正应力与切应力计算公式(夹角a 从x轴正方向逆时针转 至外法线的方位角为正) 5.纵向变形和横向变形(拉伸前试样标距l,拉伸后试样标距l1;拉伸前试样直径 d,拉伸后试样直径d1) 6.纵向线应变和横向线应变 7.泊松比 8.胡克定律 9.受多个力作用的杆件纵向变形计算公式?

10.承受轴向分布力或变截面的杆件,纵向变形计算公式 11.轴向拉压杆的强度计算公式 12.许用应力,脆性材料,塑性材料 13.延伸率 14.截面收缩率 15.剪切胡克定律(切变模量G,切应变g ) 16.拉压弹性模量E、泊松比和切变模量G之间关系式 17.圆截面对圆心的极惯性矩(a)实心圆 (b)空心圆 18.圆轴扭转时横截面上任一点切应力计算公式(扭矩T,所求点到圆心距离r) 19.圆截面周边各点处最大切应力计算公式 20.扭转截面系数,(a)实心圆

(b)空心圆 21.薄壁圆管(壁厚δ≤ R0 /10 ,R0为圆管的平均半径)扭转切应力计算公式 22.圆轴扭转角与扭矩T、杆长l、扭转刚度GH p的关系式 23.同一材料制成的圆轴各段内的扭矩不同或各段的直径不同(如阶梯轴)时 或 24.等直圆轴强度条件 25.塑性材料;脆性材料 26.扭转圆轴的刚度条件? 或 27.受内压圆筒形薄壁容器横截面和纵截面上的应力计算公式, 28.平面应力状态下斜截面应力的一般公式 ,

29.平面应力状态的三个主应力, , 30.主平面方位的计算公式 31.面内最大切应力 32.受扭圆轴表面某点的三个主应力,, 33.三向应力状态最大与最小正应力 , 34.三向应力状态最大切应力 35.广义胡克定律 36.四种强度理论的相当应力 37.一种常见的应力状态的强度条件,

材料力学的基本计算公式

材料力学的基本计算公式 外力偶矩计算公式(P功率,n转速) 1.弯矩、剪力和荷载集度之间的关系式 2.轴向拉压杆横截面上正应力的计算公式(杆件横 截面轴力F N,横截面面积A,拉应力为正) 3.轴向拉压杆斜截面上的正应力与切应力计算公式(夹角 a 从x轴正方向逆时针转至外法线的方位角为正) 4.纵向变形和横向变形(拉伸前试样标距l,拉伸后试样 标距l1;拉伸前试样直径d,拉伸后试样直径d1) 5.纵向线应变和横向线应变 6.泊松比 7.胡克定律

8.受多个力作用的杆件纵向变形计算公式? 9.承受轴向分布力或变截面的杆件,纵向变形计算公式 10.轴向拉压杆的强度计算公式 11.许用应力,脆性材料,塑性材 料 12.延伸率 13.截面收缩率 14.剪切胡克定律(切变模量G,切应变g ) 15.拉压弹性模量E、泊松比和切变模量G之间关系 式 16.圆截面对圆心的极惯性矩(a)实心圆 (b)空心圆 17.圆轴扭转时横截面上任一点切应力计算公式(扭矩 T,所求点到圆心距离r)

18.圆截面周边各点处最大切应力计算公式 19.扭转截面系数,(a)实心圆 (b)空心圆 20.薄壁圆管(壁厚δ≤ R0/10 ,R0为圆管的平均半 径)扭转切应力计算公式 21.圆轴扭转角与扭矩T、杆长l、扭转刚度GH p的关 系式 22.同一材料制成的圆轴各段内的扭矩不同或各段的 直径不同(如阶梯轴)时或 23.等直圆轴强度条件 24.塑性材料;脆性材料 25.扭转圆轴的刚度条件? 或 26.受内压圆筒形薄壁容器横截面和纵截面上的应力 计算公式,

27.平面应力状态下斜截面应力的一般公式 , 28.平面应力状态的三个主应力 , , 29.主平面方位的计算公式 30.面内最大切应力 31.受扭圆轴表面某点的三个主应力,, 32.三向应力状态最大与最小正应力 , 33.三向应力状态最大切应力 34.广义胡克定律

齿轮材料许用应力选用参考规范

齿轮材料许用应力选用参考规范 不言而喻,如何选用材料许用应力,是齿轮强度设计的关键,安全系数取的太低往往带来使用安全风险,安全系数取的太高则必然造成材料和能源浪费。上世纪尤其80年代之前一些钢种如45#、40Cr、Q235(A3)、Q345(16Mn) 的许用应力数据比较全,很多设计手册中都有,但齿轮材料(如20CrMnTi、20CrNi3、20CrNiMo、20CrNiMo 等)的许用应力数据,往往在设计手册中是找不到的。本文根据机械设计的基本原则和材料标准中强度数据,演算出齿轮材料弯曲许用应力、疲劳许用应力和接触许用应力数据,供齿轮设计人员参考使用。 一、许用应力选择依据 1、许用弯曲应力—用于齿根强度计算 根据设计手册,静载荷拉应力安全系数:低强度钢n s=1.4‐1.8;高强钢n s=1.7‐2.2;以屈服强度为基数。 齿轮材料屈服强度数据可从GB/T699‐1999、GB/T1591‐2008、GB/T3077‐1999标准中选取。 受弯曲应力比拉应力状况会好一些,许用应力可以提高15‐20%。 2、许用弯曲疲劳应力—用于齿根疲劳强度计算 疲劳载荷安全系数:低强度钢n‐1=1.5‐1.8;高强钢n s=1.8‐2.5。 弯曲疲劳强度极限σ‐1=0.27(σs+σb),σs和σb数据可从GB/T699‐1999、 GB/T1591‐2008、GB/T3077‐1999标准中选取。 3、许用接触应力—用于齿面接触强度计算 许用接触应力不但与齿轮本身材料硬度有关,与其配对的齿轮硬度也有关联,下列数据是将齿轮副当同一材料看待。 齿轮硬度根据齿轮材料及其热处理方法来确定,多数数据可以从GB/T5216‐2004标准选取。 许用应力数值是材料布式硬度的0.59‐0.69,随着硬度提高,比例也增高。

材料力学习题第12章

材料力学习题 第12章 12-1 一桅杆起重机,起重杆AB 的横截面积如图所示。钢丝绳的横截面面积为10mm 2。起重杆与钢丝的许用力均为MPa 120][=σ,试校核二者的强度。 12-2 重物F =130kN 悬挂在由两根圆杆组成的吊架上。AC 是钢杆,直径d 1=30mm ,许用应力[σ]st =160MPa 。BC 是铝杆,直径d 2= 40mm, 许用应力[σ]al = 60MPa 。已知ABC 为正三角形,试校核吊架的强度。 12-3 图示结构中,钢索BC 由一组直径d =2mm 的钢丝组成。若钢丝的许用应力[σ]=160MPa,横梁AC 单位长度上受均匀分布载荷q =30kN/m 作用,试求所需钢丝的根数n 。若将AC 改用由两根等边角钢形成的组合杆,角钢的许用应力为[σ] =160MPa ,试选定所需角钢的型号。 12-4 图示结构中AC 为钢杆,横截面面积A 1=2cm 2;BC 杆为铜杆,横截面面积A 2=3cm 2。[σ]st = 160MPa ,[σ]cop = 100MPa ,试求许用载荷][F 。 12-5 图示结构,杆AB 为5号槽钢,许用应力[σ] = 160MPa ,杆BC 为b h = 2的矩形截面木杆,其截面尺寸为b = 5cm, h = 10cm,许用应力[σ] = 8MPa ,承受载荷F = 128kN ,试求: (1)校核结构强度;(2)若要求两杆的应力同时达到各自的许用应力,两杆的截面应取多大? 12-6 图示螺栓,拧紧时产生?l = 0.10mm 的轴向变形,试求预紧力F ,并校核螺栓强度。已知d 1=8mm, d 2=6.8mm, d 3=7mm, l 1=6mm, l 2=29mm, l 3=8mm; E =210GPa, [σ]=500MPa 。 12-7 图示传动轴的转速为n=500r/min ,主动轮1输入功率P 1=368kW ,从动轮2和3分别输出功率P 2=147kW 和P 3=221kW 。已知[σ]=212MPa ,[ ? ]=1?/m, G =80GPa 。 (1)试按第四强度理论和刚度条件确定AB 段的直径d 1和BC 段的直径d 2。

材料的许用应力和安全系数

由脆性材料制成的构件,在拉力作用下,当变形很小时就会突然断裂,脆性材料断裂时的应力即强度极限σb;塑性材料制成的构件,在拉断之前已出现塑性变形,在不考虑塑性变形力学设计方法的情况下,考虑到构件不能保持原有的形状和尺寸,故认为它已不能正常工作,塑性材料到达屈服时的应力即屈服极限σs。脆性材料的强度极限σb、塑性材料屈服极限σs称为构件失效的极限应力。为保证构件具有足够的强度,构件在外力作用下的最大工作应力必须小于材料的极限应力。在强度计算中,把材料的极限应力除以一个大于1的系数n(称为安全系数),作为构件工作时所允许的最大应力,称为材料的许用应力,以[σ]表示。对于脆性材料,许用应力 (5-8) 对于塑性材料,许用应力 (5-9)其中、分别为脆性材料、塑性材料对应的安全系数。 安全系数的确定除了要考虑载荷变化,构件加工精度不同,计算差异,工作环境的变化等因素外,还要考虑材料的性能差异(塑性材料或脆性材料)及材质的均匀性,以及构件在设备中的重要性,损坏后造成后果的严重程度。 安全系数的选取,必须体现既安全又经济的设计思想,通常由国家有关部门制订,公布在有关的规范中供设计时参考,一般在静载下,对塑性材料可取;脆性材料均匀性差,且断裂突然发生,有更大的危险性,所以取,甚至取到5~9。 为了保证构件在外力作用下安全可靠地工作,必须使构件的最大工作应力小于材料的许用应力,即 (5-10)上式就是杆件受轴向拉伸或压缩时的强度条件。根据这一强度条件,可以进行杆件如下三方面的计算。 1.强度校核已知杆件的尺寸、所受载荷和材料的许用应力,直接应用(5-10)式,验算杆件是否满足强度条件。 2.截面设计已知杆件所受载荷和材料的许用应力,将公式(5-10)改成,由强度条件确定杆件所需的横截面面积。

机械零件的接触应力计算

机械零件的接触应力计算 摘要:传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自然也涉及到接触应力。在此对接触应力计算作较为全面的讨论。 关键词:接触应力 赫兹应力公式 高副 两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往出现的是交变应力,受交变接触应力的机器零件在一定的条件下会出现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISO 标准中是以赫兹应力公式为基础的。本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。 1 任意两曲面体的接触应力 1.1 坐标系 图1所示为一曲面体的一部分,它在E 点与另外一曲面体相接触,E 点称为初始接触点。取曲面在E 点的法线为z 轴,包括z 轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E 点有一个曲率半径。不同的剖切平面上的平面曲线在E 点的曲率半径一般是不相等的。这些曲率半径中,有一个最大和最小的曲率半径,称之为主曲率半径,分别用R′和R 表示,这两个曲率半径所在的方向,数学上可以证明是相互垂直的。平面曲线AEB 所在的平面为yz 平面,由此得出坐标轴x 和y 的位置。任何相接触的曲面都可以用这种方法来确定坐标系。由于z 轴是法线方向,所以两曲面在E 点接触时,z 轴是相互重合的,而x 1和x 2之间、y 1和y 2之间的夹角用Φ表示(图2所示)。 图1 曲面体的坐标 图2 坐标关系及接触椭圆 1.2 接触应力 两曲面接触并压紧,压力P 沿z 轴作用,在初始接触点的附近,材料发生局部的变形,靠接触点形成一个小的椭圆形平面,椭圆的长半轴a 在x 轴上,短半轴b 在y 轴上。椭圆形接触面上各点的单位压力大小与材料的变形量有关,z 轴上的变形量大,沿z 轴将产生最大单位压力P 0。其余各点的单位压力P 是按椭圆球规律分布的。

许用应力和安全系数的计算-推荐下载

许用应力和安全系数的计算 、管路敷设技术通过管线不仅可以解决吊顶层配置不规范高中资料试卷问题,而且可保障各类管路习题到位。在管路敷设过程中,要加强看护关于管路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标高等,要求技术交底。管线敷设技术包含线槽、管架等多项方式,为解决高中语文电气课件中管壁薄、接口不严等问题,合理利用管线敷设技术。线缆敷设原则:在分线盒处,当不同电压回路交叉时,应采用金属隔板进行隔开处理;同一线槽内,强电回路须同时切断习题电源,线缆敷设完毕,要进行检查和检测处理。、电气课件中调试对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行 高中资料试卷调整试验;通电检查所有设备高中资料试卷相互作用与相互关系,根据生产工艺高中资料试卷要求,对电气设备进行空载与带负荷下高中资料试卷调控试验;对设备进行调整使其在正常工况下与过度工作下都可以正常工作;对于继电保护进行整核对定值,审核与校对图纸,编写复杂设备与装置高中资料试卷调试方案,编写重要设备高中资料试卷试验方案以及系统启动方案;对整套启动过程中高中资料试卷电气设备进行调试工作并且进行过关运行高中资料试卷技术指导。对于调试过程中高中资料试卷技术问题,作为调试人员,需要在事前掌握图纸资料、设备制造厂家出具高中资料试卷试验报告与相关技术资料,并且了解现场设备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。 、电气设备调试高中资料试卷技术电力保护装置调试技术,电力保护高中资料试卷配置技术是指机组在进行继电保护高中资料试卷总体配置时,需要在最大限度内来确保机组高中资料试卷安全,并且尽可能地缩小故障高中资料试卷破坏范围,或者对某些异常高中资料试卷工况进行自动处理,尤其要避免错误高中资料试卷保护装置动作,并且拒绝动作,来避免不必要高中资料试卷突然停机。因此,电力高中资料试卷保护装置调试技术,要求电力保护装置做到准确灵活。对于差动保护装置高中资料试卷调试技术是指发电机一变压器组在发生内部故障时,需要进行外部电源高中资料试卷切除从而采用高中资料试卷主要保护装置。

接触应力计算全面讨论

接触应力计算全面讨论

图1 曲面体的坐标 图2 坐标关系及接触椭圆 1.2 接触应力 两曲面接触并压紧,压力P 沿z 轴作用,在初始接触点的附近,材料发生局部的变形,靠接触点形成一个小的椭圆形平面,椭圆的长半轴a 在x 轴上,短半轴b 在y 轴上。椭圆形接触面上各点的单位压力大小与材料的变形量有关,z 轴上的变形量大,沿z 轴将产生最大单位压力P 0。其余各点的单位压力P 是按椭圆球规律分布的。 其方程为 单位压力 总压力 P 总=∫PdF ∫dF 从几何意义上讲等于半椭球的体积,故 接触面上的最大单位压力P 0称为接触应力σH (1) a 、 b 的大小与二接触面的材料和几何形状有关。 2 两球体的接触应力

半径为R1、R2的两球体相互接触时,在压力P的作用下,形成一个半径为a的圆形接触面积即a=b(图4),由赫兹公式得 式中:E1、E2为两球体材料的弹性模量;μ1、μ2为两球体材料的泊松。 图4 两球体外接触 取综合曲率半径为R,则 若两球体的材料均为钢时,E1=E2=E,μ1=μ2=μ=0.3,则 (2) 如果是两球体内接触(图5),综合曲率半径为,代入式(2)计算即可求出接触应力σH。如果是球体与平面接触,即R2=∞,则R=R1代入式(2)计算即可。

图5 两球体内接触 3 轴线平行的两圆柱体相接触时的接触应力 轴线平行的两圆柱体接触时,变形前二者沿一条直线接触,压受力P 后,接触处发生了弹性变形,接触线变成宽度为2b 的矩形面(图6),接触面上的单位压力按椭圆柱规律分布。变形最大的x 轴上压力最大,以P 0表示,接触面上其余各点的压力按半椭圆规律分布,如图7 , 半椭圆柱的体积等于总压力P ,故 图6 两圆柱体接触 图7 轴线平行的两圆柱体相接触的压力分布 最大单位压力 (3)

材料的许用应力和安全系数

第四节 许用应力·安全系数·强度条件 由脆性材料制成的构件,在拉力作用下,当变形很小时就会突然断裂,脆性材料断裂时的应力即强度极限σb ;塑性材料制成的构件,在拉断之前已出现塑性变形,在不考虑塑性变形力学设计方法的情况下,考虑到构件不能保持原有的形状和尺寸,故认为它已不能正常工作,塑性材料到达屈服时的应力即屈服极限σs 。脆性材料的强度极限σb 、塑性材料屈服极限σs 称为构件失效的极限应力。为保证构件具有足够的强度,构件在外力作用下的最大工作应力必须小于材料的极限应力。在强度计算中,把材料的极限应力除以一个大于1的系数n (称为安全系数),作为构件工作时所允许的最大应力,称为材料的许用应力,以[σ]表示。对于脆性材料,许用应力 b b n σσ=][ (5-8) 对于塑性材料,许用应力 s s n σσ=][ (5-9) 其中b n 、s n 分别为脆性材料、塑性材料对应的安全系数。 安全系数的确定除了要考虑载荷变化,构件加工精度不同,计算差异,工作环境的变化等因素外,还要考虑材料的性能差异(塑性材料或脆性材料)及材质的均匀性,以及构件在设备中的重要性,损坏后造成后果的严重程度。 安全系数的选取,必须体现既安全又经济的设计思想,通常由国家有关部门制订,公布在有关的规范中供设计时参考,一般在静载下,对塑性材料可取0.2~5.1=s n ;脆性材料均匀性差,且断裂突然发生,有更大的危险性,所以取0.5~0.2=b n ,甚至取到5~9。 为了保证构件在外力作用下安全可靠地工作,必须使构件的最大工作应力小于材料的许用应力,即 ][max max σσ≤=A N (5-10) 上式就是杆件受轴向拉伸或压缩时的强度条件。根据这一强度条件,可以进行杆件如下三方

弹簧常用材料及其许用应力

表1 弹簧常用材料及其许用应力 表2 弹簧钢丝的拉伸强度极限σB(MPa) 表3 常用旋绕比C值 表4 普通圆柱螺旋弹簧尺寸系列 表5 导杆(导套)与弹簧间的间隙 表6 通圆柱螺旋压缩及拉伸弹簧的结构尺寸 注:①弹簧按载荷性质分为三类: I类一受变载荷作用次数在106以上的弹簧; II类一受变载荷作用次数在103~105及冲击载荷的弹簧; III类一受变载荷作用次数在103下的弹簧。 ②碳素弹簧钢丝的组别见表2。 ③弹簧材料的拉伸强度极限,查表2。

注:表中σB均为下限值。

1.1~ 2.2 7~144~9

表6 通圆柱螺旋压缩及拉伸弹簧的结构尺寸 参数名称及代号 计算公式 备注压缩弹簧拉伸弹簧 中径D2D2=Cd按表4取标准值内径D1D1=D2-d 外径D D=D2+d 旋绕比C C=D2/d 压缩弹簧长细比b b=H0/D2b在1~5.3的范围内选取 自由高度或长度H0 H0≈pn+(1.5~2)d (两端并紧,磨平) H0≈pn+(3~3.5)d (两端并紧,不磨平) H0=nd+钩环轴向长度 工作高度或长度 H1,H2,…,H n Hn=H0-λn H n=H0+λnλn--工作变形量有效圈数n根据所要求的变形量计算n≥2 总圈数n1 n1=n+(2~2.5)(冷卷) n1=n+(1.5~2) (YII型热 卷) n1=n 拉伸弹簧n1尾数为 1/4,1/2,3/4整圈。推荐用1/2 圈 节距p p=(0.28~0.5)D2p=d 轴向间距δδ=p-d 展开长度L L=πD2n1/cosαL≈πD2n+钩环展开长度 螺旋角αα=arctg(p/πD2) 对压缩螺旋弹簧,推荐 α=5°~9° 质量ms ms=γ为材料的密度,对各种钢,γ=7700kg/;对铍青铜,γ=8100kg/