铝合金压铸缺陷原因分析(中英对照。含图片)

压铸缺陷(中英文)

(1) SHORT FILL 欠铸

MAIN CAUSE:Metal is frozen before the cavity is filled or by insufficient metal being ladled.

主要原因:金属液在填充型腔前凝固或木勺舀取料不足。

1、Metal can cool down too much in the shot sleeve. 金属在料管中冷却太快。FIRST STAGE

VELOCITY TOO LOW;

2、Some part of the die may be too cold. 模具局部温度过低。POOR GATING&RUNNER

DESIGN;

(2) COLD SHUT 冷隔

MAIN CAUSE:Metal is frozen when two metal fronts join.

主要原因:当两股金属液对接熔合时金属液被冻结。

1、Metal may be losing too much heat in the runner and cavity. 金属液的热量主要是在浇道

和型腔中散失的。

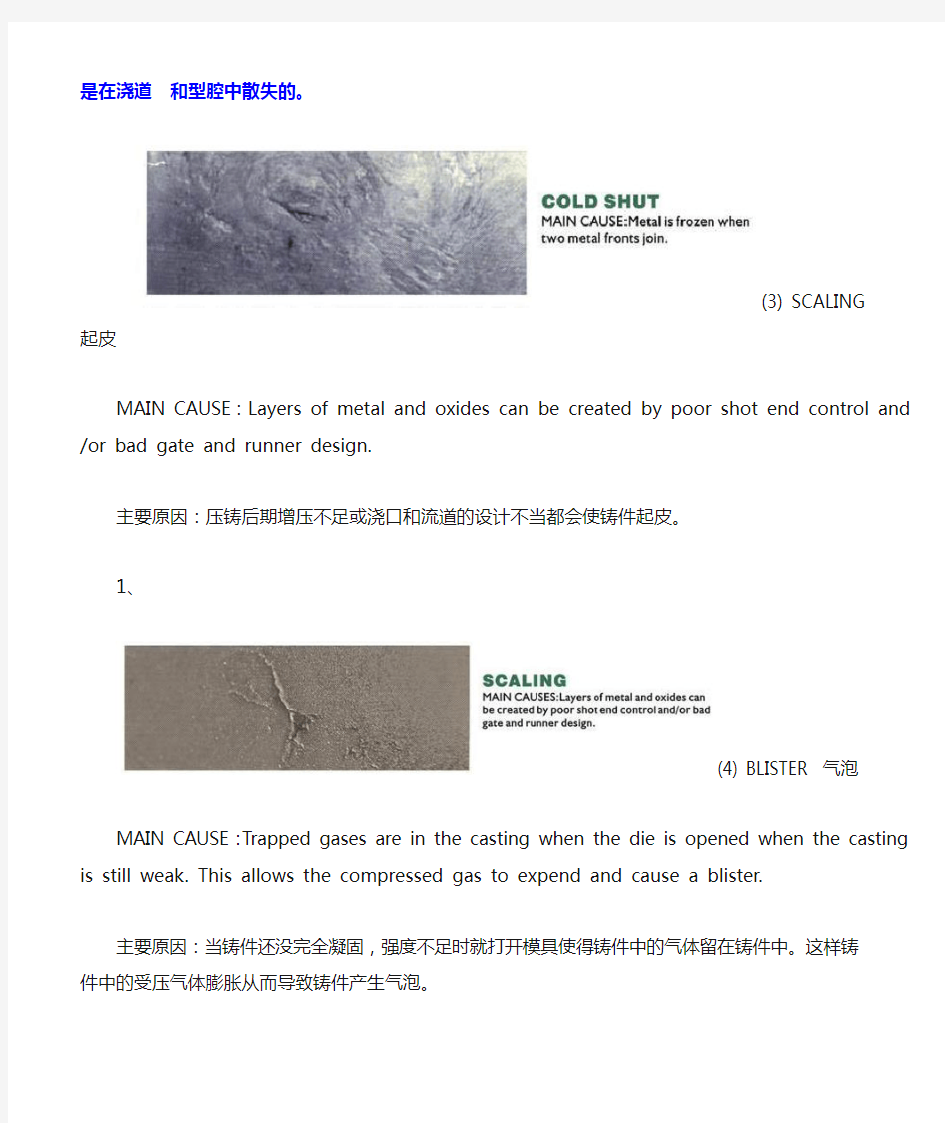

(3) SCALING 起皮

MAIN CAUSE:Layers of metal and oxides can be created by poor shot end control and /or bad gate and runner design.

主要原因:压铸后期增压不足或浇口和流道的设计不当都会使铸件起皮。

1、

( 4) BLISTER 气泡

MAIN CAUSE:Trapped gases are in the casting when the die is opened when the casting is still weak. This allows the compressed gas to expend and cause a blister.

主要原因:当铸件还没完全凝固,强度不足时就打开模具使得铸件中的气体留在铸件中。这样铸件中的受压气体膨胀从而导致铸件产生气泡。

( 5) FLASH 飞料

MAIN CAUSE:Metal pressure is too high upon the projected surface area (facing the platens ) of the casting at the end of cavity fill. This creates a force across the parting line which is too great for the clamping force of the machine. The die is then forced apart which allows metal escape.

主要原因:金属液充满型腔而压铸压力仍高于预计压力范围(压力表显示),传递到模具分型面上的压力超过模具的合模力,金属液就从模具被迫分开的缝隙中逃逸出去。

( 6) COLD FLAKES 夹渣(铸点)

MAIN CAUSE:Metal is allowed to cool too much in the shot sleeve. The solid particles are then injected into the cavity. These flakes are often clearly visible on the surface of the casting with the naked eye.

主要原因:在射管中的金属液受冷却过多,从而使冷却下来的固体金属粒子被注射进入型腔。这些

小点就经常能明显地由目视看到出现在铸件的表面上。

( 7) SHOT LUBE STAIN 油痕

MAIN CAUSE:This defect occurs when too much shot (tip) lube is used.

主要原因:这个情况的出现是由于使用了过多的润滑油的缘故。

(8) AIR POROSITY 气孔

MAIN CAUSE:This defect is caused by trapped air in the casting which can come from several sources. It can be caused by poor shot end control, poor venting and overflow function or bad gating and runner design.

主要原因:这情况是由残留在铸件中的气体造成的,它可能是压铸后期增压不足,排气不良和运行不当或者浇口和流道的设计不当所引起的。

( 9) DRAG MARKS 拉伤

MAIN CAUSE:Insufficient draft or an undercut causing a casting to be damaged on the surface when it is ejected. This effect may be reduced by changing the temperature at which the casting is ejected. Poor surface finish of the die can be another cause.

主要原因:设计不足或者下陷部分引起铸件顶出时损坏。这情况可以通过调整铸件顶出部位温度来

减少出现。模具表面粗糙度低可能是另外一个原因。

( 10) HOT TEARING/CRACKING 热裂

MAIN CAUSE:This defect is caused by metal shrinking during solidification while under tension. At the last place to solidify a tear or crack develops which can be seen at the surface.

主要原因:这缺陷是由于在压力下金属液凝固时产生收缩引起的,在末端凝固成一条肉眼看到的缝或裂纹。

( 11) HOT SHORTNESS 热脆性

MAIN CAUSE:The composition of the alloy causes the metal to be too weak at high temperatures (after solidification ). This then can cause cracks in the surface of the casting to appear in regions of high stress when the casting is cooling (and contracting ). NOTE: This defect can occur in conjunction with hot cracking.

主要原因:合金成分在凝固后仍保持在高温之下会使金属变得脆弱。当铸件冷却(收缩)后受高压的部位表面会产生裂缝。注意:这缺陷能连同热裂一起出现。

( 12) SINK 凹陷

MAIN CAUSE:A sink is caused by a shrinkage cavity being near the surface of the casting. This causes the

surface of the casting to collapse into the cavity as solidification occurs. Sinks are caused be the same things as shrinkage porosity as well as very poor thermal control of the die because hot spots are required for sinks to form.

主要原因:凹陷是由铸件表面附近的收缩洞造成的,是在凝固时表面向收缩洞坍塌的。凹陷跟收缩孔一样是由于模具热量控制上的不足引起的,因为模具局部过热导致凹陷形成。

(13) EXPLODED METAL 胀裂

MAIN CAUSE:A combination of porosity and the casting being ejected before it has solidified completely. This allows the trapped gases to burst out of the casting along with any unsolidified metal.

主要原因:一个多孔性的组合物和铸件在未完全凝固之前被顶出会使残留受压气体沿着不牢固的铸件部位胀裂。

( 14) WARPAGE 变形

MAIN CAUSE:A casting can deform after ejection during the time it is cooling down to room temperature. The root cause can sometimes be the casting geometry or the alloy specification. Warping can be minimized by ejecting at a lower temperature. Uneven die temperature is a major cause of this type of defect.

主要原因:铸件顶出后在冷却到室温的那段时间会产生变形。根本原因有时可能是铸件的形状又或者是合金不符合规格。在一个较低的温度下顶出可以减小变形。模具温度不均匀是一个造成这种缺陷的主要原因之一。

( 15)SOLDERING粘模

MAIN CAUSE: Chemical attack and bonding of aluminium to die steel. This causes aluminium to be torn away from the casting during ejection soldering can be reduced by a change in alloy and/or a reduction in die/metal temperature.

主要原因:铝合金粘在模具上。这样会导致顶出时铝料的飞溅。改变合金成分和/或降低模具/金属温度可以减少出现粘铝的情况。

( 16)SHRINKAGE POROSITY 缩孔

MAIN CAUSES: This defect is caused by metal reducing its volume during solidification and an inability to feed shrinkage with more metal before solidification. Hot spots can also cause shrinkage porosity to be concentrated in a specific zone. See ‘sink’

主要原因:这缺陷是由于铸件在凝固过程中因收缩并且得不到金属补偿液而造成的。模具局部高温同样会引起一个特定的区域产生收缩孔,称“凹陷”。

( 17)HEAT CHECKING 龟裂

MAIN CAUSES: This defect is caused by the surface of the tool steel continually expanding &contracting during use. Excessively cold dies &die flexing accelerate this effect.

主要原因:这个缺陷是由于模具在使用过程中表面频繁的热胀冷缩造成的。过分地冷模和模具疲劳会加速龟裂的产生。

( 18)LEAKER 泄漏

MAIN CAUSES: Causes of leaks in castings where pressure tightness is required can be oxide folds and/or inclusions and/or porosity in conjunction with a surface defect which completes the path for a leak. A close analysis of the leaking area may reveal which of the many causes is causing the leak.

主要原因:铸件产生泄漏的原因是要求紧密的地方可能出现了氧化物或有杂质或有孔导致表面缺点连成了一条可以泄漏的路径。给泄漏区做检漏分析可以展示出引起泄漏的原因。

( 19)DISCOLOURED SURFACE 变色

MAIN CAUSES: Oxide films (dross) and/or residues in the cavity and/or particles in the metal and/or excess die lube can cause the surface to be discoloured. Also it can be caused by a part of the die being too cold causing the casting to have darker regions or ‘smears’ on the surface.

主要原因:型腔的氧化膜和渣滓或金属液中的粒子或过量的模具润滑油会导致表面变色。同样它能导致模具部分过冷从而使铸件表面有黑斑或“油污”。

(20)BREAK OUT 浇口崩入(夹层)

MAIN CAUSE: Metal flakes(cold flakes) which get caught in the gate during cavity fill can break out unevenly when the casting is trimmed.

主要原因:型腔充填时在料口产生的金属夹杂(冷隔),当铸件在除浇口时会不均衡的崩入。

( 21)INCLUSIONS 杂质

MAIN CAUSES: The main causes of this type of defect are dirty/contaminated metal and/or poor melt banding practice.

主要原因:这缺陷最主要的原因是实际操作时使用了脏的/被污染的材料或熔化不足。

(22)EJECTOR DAMAGE 顶针印凹入

MAIN CAUSE: In broad terms, it can be defined as excessive pressure on the casting surface by the ejector pin(s) during ejection.

主要原因:在广泛的术语中,它被定义为在顶出时被顶针过多地压进铸件表面。

( 23)EROSION/CA VITATION

MAIN CAUSES: Erosion is caused by direct molten metal impingment on die steel. Cavitation type erosion

is caused by turbulence which causes low pressure regions in the flowing metal. These low pressure regions cause voids to form which can collapse at the die surface &cause erosion.

主要原因:腐蚀是熔化金属在模具钢表面分支,气穴类腐蚀是流动金属在低压区域产生紊流。低压区域形成空洞,在模具表面产生凹陷和导致腐蚀。

( 24)CRACKED CASTING 铸件裂纹

MAIN CAUSES: A crack in the casting can be caused by mechanical damage when the die is opened or when the casting is ejected. This classification excludes HOT CRACKING &cracking at the surface due to SHRINKAGE POROSITY. Also, this definition excludes HOT SHORTNESS.

主要原因:铸件中的裂纹可能是由于模具开起时或铸件顶出时机械损伤造成的。这类情形包括热裂和由于缩孔造成的表面裂纹。而且这也包括热脆性。

(27)Die expansion at cavity fill can cause a second layer to form over the casting.

在型腔填充时模具的受热胀型会使铸件表面分层。

(28)Oxide layers could be forming during prefill.

在预先填充过程中可能会形成氧化层。

(29)Incorrect first stage velocity can cause air to be entrained in the metal.

不正确的第一阶段的速度会造成气体存在于金属中。

(30)Check operating window of PQ2 diagram to determine if pressure and projected surface area is not too high.

通过检查PQ2图表的操作窗口确定压力和投影表面区域是否太高。

(31)Too much metal when prefill is used may cause the change over point to be too late and therefore the

metal may cool down too much before second stage.

当慢速压射时间太长,

(32)Dies being forced apart with continued feeding after cavity fill.

型腔充填后连续地进料使模具被迫开裂。

(33)Sticking plunger can cause entrained air during first stage or variable velocity during cavity fill.

在型腔填充过程中,粘附压射冲头会导致第一阶段产生气泡或者是变化的填充速度。(34)Interrupted or uneven cavity fill.

被阻止或不稳定的型腔充填。

(35)Steam produced from water in the cavity can cause severe flash.

型腔中从水中产生的蒸气会造成严重的飞边。

(36)Some parts of the die may be too cold.

钢模的某些部分可能太冷了。

(37)May affect fill pattern.

可能影响填充形式。

(38)Source of oxide layers.

氧化层的来源。

(39)Damaged shot sleeve can be a source of entrained air.

损坏的料管会成为气泡的来源。

(40)Poor runner design can cause ‘layering’ during cavity fill.

横浇道设计不良会导致型腔填充过程中的分层现象。

(41)If the die is poorly constructed and finished then it may not shut off.

如果钢模的结构不良,就可能合模合不上。

(42)Die is more likely to flash if metal is very hot.

如果金属液太热,钢模中很可能会产生飞边。

(43)Normally second stage velocity change affects metal pressure.

通常第二阶段速度的变化会影响金属的压力。

(44)Broken tie bar(s) or cracked platen(s) may cause flash to occur suddenly.

损坏的连杆或有裂纹的滚筒可能会立即造成飞边的出现。

(45)Sources of metal flakes.

金属夹杂的来源。

(46)Percentage of solids too high at cavity fill. Second stage velocity may be the cause of this.

型腔充填时固化金属的百分比太高,第二阶段的速度可能是造成这种情况的原因。

(47)It is possible to reduce some porosity under intensification.

在高压下减少孔隙率是很有可能的。

(48)The casting shrinks as it cools. This causes the casting to grip die components more as it is left longer in the die.

压铸件冷却时会产生收缩。这会导致压铸件粘模如果留模时间过长。

(49)Changing volume affects wave celebration and change over point.

(50)Varying change over point when prefill is used can cause variation in heat load on different parts of the die.

(51)Can cause uneven die temperature

造成钢模温度不稳定

(52)Shrinkage not fed. Sometimes it is not possible to feed shrinkage due to the location of the gate.

没有补缩。有时没有可能补缩是由于料口的位置问题。

(53)Sources of entrained air.

铸件中气体的来源

(54)This cause is very likely if flash occurs suddenly.

如果飞边立即出现,这个因素是很有可能的。

(55)Metal composition may cause some metal to solidify at too high a temperature in the shot sleeve.

金属的成分可能会导致一部分金属液在料管中固化太快。

(56)Too cold.

太冷

(57)Die and shot sleeve may be too cold.

钢模和料管可能太冷了。

(58)Air trapped in cavity.

型腔中含有气体。

(59)A lip on the shot sleeve & low ejector pins, for example, can cause air to be entrained in the metal.

料管与低速推杆,举例来说,可导致金属液中含有气体。

(60)If the die is too cold then air may be trapped during cavity fill as two metal fronts meet (similar to cold shut).

如果钢模太冷,当两股金属液流相遇时气体就有可能被阻塞在型腔中(与冷隔相似)。

(61)Cavitation and erosion can cause rapid break down of die steel which can then cause drag marks.

(62)Areas opposite the gate can be a source of hot spots.

(63)Metal too weak when ejecting and SOLDERING can occur here also.

(64)Adjusting these parameters may fix the problem without dealing with the root cause.

调整这些参数就可以这个问题而不用涉及到其根源。

(65)Metal adhesion is a sign that the die is too hot in that area and may cause other problems such as drag marks and soldering.

金属粘着是模具的那个区域太热的迹象,可能会造成其它的问题,像流痕和粘模。

(66)Damage from ejection.

压射毁坏

(67)Excessive Fe, Cu and Zn can cause hot shortness.

过量的Fe, Cu and Zn会造成热脆性。

(68)May cause some parts of the die to over hear and allow the casting to become too hot some areas.

可能会造成模具的某些部位过热以及铸件的某些区域过热。

(69)Possible source of explode.

爆炸的可能因素

(70)Oversize biscuits can explode.

尺寸过大的毛坯会破裂。

(71)Prefill can sometimes help reduce soldering in some areas.

预先充填有时可以减少某些区域的粘模现象。

(72)Variation in volume changes the affective change over point. This can change heat distribution in the die.

(73)Changed metal velocity can increase heat transfer to a problem area in some cases.

在某些情况下,改变金属液的充填速度可以

(74)Shrinkage can occur when biscuit is too short for intensification.

(75)Metal freezing off in runners, gate(s) and the cavity during prefill can disrupt the fill pattern and any resulting cold flakes can cause leaks as well.

在预先填充时,金属在浇道、料口和型腔中的激冷会破坏其充填形式,而且任何冷料都回造成泄露。

(76)Affects the change over point with respect to the metal in the runner and die. This may be cause of entrained air since the shot sleeve may not be full at the change over point.

(77)The machine may have low accumulator pressure or the intensification circuit may not be working

effectively.

(78)If this defect occurs suddenly then these are the most likely causes.

如果这个缺陷立即出现,那这些就很可能是造成这个缺陷的原因。

(79)If prefill used, the metal may be too cold and cause staining/streaking on the casting surface.

如果预先填充,金属液可能会太冷,并在铸件表面造成变色或斑点。

(80)Solidified metal in these areas can be pushed down the shot sleeve and then into the casting.

在这些区域凝固的金属会被推进到料口,然后压铸。

(81)Poor thermal control.

控温不良

(82)Poor fill pattern may concentrate heat load in a small area of the die.

不良的填充形式可能会引起模具小区域的温度升高。

(83)Die may need to be polished.

模具可能需要抛光。

(84)Low levels of Fe(less then 0.6-0.7%) can cause soldering.

含Fe量低(低于0.6-0.7%)会造成粘模。

(85)Die is too cold.

模具太冷

(86)Improved gating and runner design can enhance feeding of shrinkage in some areas.

改进料口与浇道的设计可以提高某些区域的补缩。

(87)Oxide& sludge can be associated with shrinkage porosity.

氧化物和残渣可能与收缩多孔有关。

(88)Sources of porosity.

气孔来源

(89)Changing metal composition or type can improve pressure tightness.

改变金属成分或型号可以改善压紧力。

(90)Interference with fill pattern and entrapped gases.

填充形式和金属液中气体的干扰

(91)A phase of the metal can solidify first on the surface during cavity fill.

在型腔充填过程中金属中的某一液相可能会首先凝固。

(92)Die surface is too cold or there it too much die lube on the die surface.

压铸表面太冷或有太多的冲模润滑油在模具表面。

(93)If the gate is partially frozen during cavity fill, break-out can occur.

如果在型腔填充时料口部分激冷,就会造成破裂。

(94)All flux will not be used if the metal is too cold. Also sludge can from if the metal temperature is too low.

如果金属温度太低,所有的助焊剂都不能用,而且还会形成污质。

(95)Metal flow is not atomized.

金属液流没有雾化。

(96)Metal flow has ‘collapsed’ into a ‘solid’ stream.

金属液流

(97)Damage to the casting when the die is opening.

当模具开启时,压铸件毁坏。

(98)Poor ejector pin location can be a contributor along with these causes.

推杆位置不好很可能造成这样的结果。

(99)Metal freezing in runner &gate causing the effective gate &runner area to change.

金属液在横浇道和料口的冷却导致有效的料口和浇道区域的改变。

(100)Root cause can be poor die surface, bad casting geometry and out of specification(see HOT SHORTNESS).

铝合金压铸件所有缺陷及对策大全

铝合金压铸件所有缺陷及对策大全 一、化学成份不合格 主要合金元素或杂质含量与技术要求不符,在对试样作化学分析或光谱分析时发现。 1、配料计算不正确,元素烧损量考虑太少,配料计算有误等; 2、原材料、回炉料的成分不准确或未作分析就投入使用; 3、配料时称量不准; 4、加料中出现问题,少加或多加及遗漏料等; 5、材料保管混乱,产生混料; 6、熔炼操作未按工艺操作,温度过高或熔炼时间过长,幸免于难烧损严重; 7、化学分析不准确。 对策: 1)、对氧化烧损严重的金属,在配料中应按技术标准的上限或经验烧损值上限配料计算;配料后并经过较核; 2)、检查称重和化学分析、光谱分析是否正确; 3)、定期校准衡器,不准确的禁用; 4)、配料所需原料分开标注存放,按顺序排列使用; 5)、加强原材料保管,标识清晰,存放有序; 6)、合金液禁止过热或熔炼时间过长; 7)、使用前经炉前分析,分析不合格应立即调整成分,补加炉料或冲淡; 8)、熔炼沉渣及二级以上废料经重新精炼后掺加使用,比例不宜过高; 9)、注意废料或使用过程中,有砂粒、石灰、油漆混入。 二、气孔 铸件表面或内部出现的大或小的孔洞,形状比较规则;有分散的和比较集中的两类;在对铸件作X光透视或机械加工后可发现。 1、炉料带水气,使熔炉内水蒸气浓度增加; 2、熔炉大、中修后未烘干或烘干不透; 3、合金液过热,氧化吸气严重; 4、熔炉、浇包工具氧等未烘干; 5、脱模剂中喷涂过重或含发气量大; 6、模具排气能力差; 7、煤、煤气及油中的含水量超标。 对策: 1)、严禁把带有水气的炉料装入炉中,装炉前要在炉边烘干; 2)、炉子、坩埚及工具未烘干禁止使用; 3)、注意铝液过热问题,停机时间要把炉调至保温状态;

铝合金压铸件的标准详细(清晰整齐)

铝合金压铸件 1 范围 本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。 本标准适用于照相机、光学仪器等产品的铝合金压铸件。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 6414—1999 铸件尺寸公差与机械加工余量 GB/T 11334—1989 圆锥公差 JIS H 5302—1990 压铸铝合金 3 压铸铝合金 3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。 3.2 ADC10的化学成分表1给出。其中铜的含量控制在不大于2.8 %。 元素Si Cu Mn Mg Zn Fe Ni Sn Al 含量 ,% 7.5~9.5 2.0~4.0 ≤0.5 ≤0.3 ≤1.0 ≤1.3 ≤0.5 ≤0.3 余量 a )抗拉强度σ b :245 MPa; b )伸长率δ5 :2 %; c )布氏硬度HBS(5/250/30):80。 4 铸件尺寸公差 4.1 压铸件尺寸公差的代号、等级及数值 压铸件尺寸公差的代号为CT。尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。尺寸公差数值表2给出。 4.2 壁厚尺寸公差 壁厚尺寸公差一般比该压铸件的一般公差粗一级。例如:一般公差规定为CT7,壁厚公差则为CT8。当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。 4.3 公差带的位置 尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。 对于有斜度要求的部位,其尺寸公差应沿斜面对称分布。

铝合金铸造常见缺陷与对策

铝铸件常见缺陷及整改办法 铝铸件常见缺陷及整改办法 1、欠铸(浇不足、轮廓不清、边角残缺): 形成原因: (1)铝液流动性不强,液中含气量高,氧化皮较多。 (2)浇铸系统不良原因。内浇口截面太小。 (3)排气条件不良原因。排气不畅,涂料过多,模温过高导致型腔内气压高使气体不易排出。 防止办法: (1)提高铝液流动性,尤其是精炼和扒渣。适当提高浇温和模温。提高浇铸速度。改进铸件结构,调整厚度余量,设辅助筋通道等。 (2)增大内浇口截面积。 (3)改善排气条件,增设液流槽和排气线,深凹型腔处开设排气塞。使涂料薄而均匀,并待干燥后再合模。 2、裂纹: 特征:毛坯被破坏或断开,形成细长裂缝,呈不规则线状,有穿透和不穿透二种,在外力作用下呈发展趋势。冷、热裂的区别:冷裂缝处金属未被氧化,热裂缝处被氧化。 形成原因: (1)铸件结构欠合理,收缩受阻铸造圆角太小。 (2)顶出装置发生偏斜,受力不匀。

(3)模温过低或过高,严重拉伤而开裂。 (4)合金中有害元素超标,伸长率下降。 防止方法: (1)改进铸件结构,减小壁厚差,增大圆角和圆弧R,设置工艺筋使截面变化平缓。 (2)修正模具。 (3)调整模温到工作温度,去除倒斜度和不平整现象,避免拉裂。 (4)控制好铝涂成份,成其是有害元素成份。 3、冷隔: 特征:液流对接或搭接处有痕迹,其交接边缘圆滑,在外力作用下有继续发展趋势。 形成原因: (1)液流流动性差。 (2)液流分股填充融合不良或流程太长。 (3)填充温充太低或排气不良。 (4)充型压力不足。 防止方法: (1)适当提高铝液温度和模具温度,检查调整合金成份。(2)使充填充分,合理布置溢流槽。 (3)提高浇铸速度,改善排气。 (4)增大充型压力。

铝合金压铸技术要求.

1、范围 本标准规定了铝合金压铸件的技术要求、试验方法、检验规则、交货条件等。 本标准适用于汽车发电机铝合金端盖压铸件。 2、引用标准 GB6414铸件尺寸公差 GB6987.1-GB6987.16铝及铝合金化学分析方法 GB288-87金属拉力试验法 GB/T13822-92 压铸有色合金试样 GB6060.5 表面粗造度比较样块抛(喷)丸、喷吵加工表面 3、技术要求 3.1 压铸铝合金的牌号 压铸铝合金采用UNS-A03800(美国A380.0,日本ADC10) 可选用材料 UNS-A03830 (美国383.0,日本ADC12) 化学成份见表1 表1 供应商可选择上述四种牌号的任何一种,如在生产过程中更换其它牌号,需重新进行样件鉴定。

3.1.1回炉料使用规定 3.1.1.1回炉料分类 一级回炉料:浇道、化学成份合格的废铸件,后加工次品等不含水分和 油污。 二级回炉料:集渣包、坩埚底部剩料、退货废品、存放时间长(超过10天)的一级回炉料。 三级回炉料:飞边、溅屑、细小的碎料、带有油污的渣料、因化学成份 报废的铸件、从铝渣中捡出的铝粒。 3.1.1.2回炉料使用比例 使用单一某级回炉料: 一级回炉料最大使用量50%,二级回炉料最大使用量40%。 一级、二级回炉料混合使用: 回炉料总量不超过40%,其中二级回炉料最大使用量20%。 三级回炉料: 不能直接使用,必须经过重熔、精炼且化学成份分析合格后才能使用,其最大使用量10%,仅与铝锭混合使用。 3.1.1.3加料循序 3.2 力学性能 采用单铸拉力试样检验,其力学性能应满足抗拉强度≥240Mpa,伸长率≥1%,HB85(5/250/30)。 试样尺寸及形状应符合GB/T 13822-92《压铸有色合金试样》的规定。 3.3 压铸件尺寸 压铸件的几何形状和尺寸应符合铸件图的规定。 3.4 待加工表面用符号“”标明,尖头指向被加工面。 例: 0.5 表示该表面留有加工余量0.5mm 3.5 表面质量 3.5.1 铸件清理后的表面质量 铸件的浇口、飞边、溢流口、隔皮等应清理干净,但允许留有清理痕迹。在不影响使用的情况下,因去除浇口、溢流口时所形成的缺肉或高出均不得超过壁厚的四分之一,并且不得超过1.5 mm。 3.5.2 铸件不加工表面的质量

铝合金压铸问题大全及解决办法

铝合金压铸问题大全及解决办法 1、表面铸造缺陷 1.1 拉伤 (1)特征: ①沿开模方向铸件表面呈线条状的拉伤痕迹,有一定深度,严重时为整面拉伤;②金属液与模具表面粘和,导致铸件表面缺料。 (2)产生原因: ①模具型腔表面有损伤;②出模方向无斜度或斜度过小;③顶出不平衡;④模具松动:⑤浇铸温度过高或过低,模具温度过高导致合金液粘附;⑥脱模剂使用效果不好:⑦铝合金成分含铁量低于O.8%;⑧冷却时间过长或过短。 (3)处理方法: ①修理模具表面损伤;②修正斜度,提高模具表面光洁度;③调整顶杆,使顶出力平衡;④紧固模具;⑤控制合理的浇铸温度和模具温度1 80-250。; ⑥更换脱模剂:⑦调整铝合金含铁量;⑧调整冷却时间;⑨修改浇口,改变铝液方向。 1.2 气泡 (1)特征: 铸件表面有米粒大小的隆起表皮下形成的空洞. (2)产生原因 ①合金液在压室充满度过低,易产生卷气,压射速度过高;②模具排气不良;③熔液未除气,熔炼温度过高;④模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来;⑤脱模剂太多;⑥浇口开设不良,充填方向交接。 (3)处理方法 ①改小压室直径,提高金属液充满度;②延长压射时间,降低第一阶段压射速度,改变低速与高速压射切换点;③降低模温,保持热平衡;④增设排气槽、溢流槽,充分排气,及时清除排气槽上的油污、废料;⑤调整熔炼工艺,进行除气处理;⑥留模时间适当延长:⑦减少脱模剂用量。 1.3 裂纹 (1)特征: ①铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;②冷裂隙开裂处金属没被氧化;③热裂一开裂处金属已被氧化。 (2)产生原因: ①合金中铁含量过高或硅含量过高;②合釜有害杂质的含量过高,降低了合金的塑性;③铝硅铜合金含锌量过高或含铜量过低;④模具,特别是模腔整体温度太低;⑤铸件壁厚、薄存有剧烈变化之处收缩受阻,尖角位形成应力;⑥留模时间过长,应力大;⑦顶出时受力不均匀。 (3)处理方法:

浅谈铝合金压铸模

一·前言 铝合金以其低密度高强度越来越多得到广泛应用,经过对铝合金化学成分的组成与优化,铝合金的铸造成型工艺、热挤压加工工艺和人工时效等工艺,使铝合金的性能得到发挥,铝合金压铸类产品主要用于电子、汽车、电机、家电和一些通讯行业,一些高性能、高精度、高韧性的优质铝合金产品也被应用到大型飞机、船舶等技术要求比较高的行业中,但是其主要应用还是在一些机械零件中。 铝合金压铸工艺较其他铝合金成型工艺有其自身的优势:压铸范围广;逐渐尺寸精度高、稳定性好;表面粗糙度低;生产率高;金属利用率高;铸件强度和表面硬度高等等。 二·服役条件 铝合金压铸模属于热作模具。热作模具在工作时承受巨大的冲击力、压应力、张应力、弯曲应力,模具型腔与高温(有时可达1150~1200℃)金属接触后,本身温度可达300~400℃,局部高达500~600℃。还经常受空气、油、水等的反复冷却,在时热时冷的苛刻条件下工作的模具,其型腔表面极易产生疲劳裂纹(即龟裂)。此外,炽热的金属在模具型腔中变形所产生的强烈摩擦,容易因摩擦而使精度降低,因而要求热作模具钢具有足够的热强行、热疲劳性、韧性、硬度和耐磨性、良好的导热性和耐蚀性,还要求具有较高的淬透性,以保证整个截面具有一致的力学性能。 三·材料的选择 根据被加工金属的种类、负荷大小、使用温度和成形速度等条件,提出不同的要求来选用不同的热作模具钢种。热作模具钢的ω(c)一般在0.3~0.6%,含碳量过高时,钢的韧性和塑性下降,导热性较差;含碳量过低时,硬度和耐磨性达

不到要求。热作模具钢中一般加入Cr、Mn、Ni、Si等元素以强化铁素体基体,提高钢的淬透性强度和韧性,Ni还能改善热疲劳抗力,为了细化晶粒提高强度和硬度、回火稳定性,防止回火脆性,还加入Ni、Mo、V等元素。此外,Ni、Mo、V等元素在回火时以碳化物的形式析出产生二次硬化,使热作模具钢在较高温度下仍能保持较高的强度。一般把热作模具钢分为三类: (1)高韧性热作模具钢 5CrMnMo、5CrNiMo、4Cr5MoVSi(H11)等,适宜制作一般的锻造模具; (2)高热强钢 3Cr2W8V、Y4、Y10、以及基体钢5Cr4Mo2W2SiV等,宜用作热挤压模、压铸模等; (3)强韧兼备的热作模具钢 4Cr5MoV1Si(H13)、HM3、4Cr5W2SiV等,宜用作热锻模、热挤压模、压铸模等、高速锻模。 目前一般用作压铸模的钢种有H13钢、3Cr2W8V钢,传统用钢是3Cr2W8V 钢。这类钢属于中耐热韧性模具钢,这类钢与低耐热高韧性热作模具钢相比主要特点是含有较多的Cr、Mo、V、W等碳化物形成元素以及含碳量较低,ω(c)一般为0.32~0.45。由于钢中含较多的Cr元素,因而具有很好的淬透性,直径100mm的棒材在空气淬火的条件下可完全淬透,故被称为空冷硬化热作模具钢。在截面尺寸<150mm时具有与5CrNiMo钢相近的韧性,而在工作温度500~600℃却具有更高的硬度、热强性和耐磨性。与4Cr5MoSiV相比,H13(4Cr5MoSiV1)的热强性和硬度更高,在中温条件下具有较高的热强度,热疲劳性能、高的韧性和一定的耐磨性;在较低的奥氏体化温度条件下进行空气淬火,热变形处理变形小,空冷淬火时产生氧化皮的倾向小,而且可以抵抗熔融铝的冲蚀作用。 4Cr5MoSiV1钢,即美国钢号AISI-H13,也是日本钢号JIS-SKD61,是国际上广泛应用的一种空冷硬化热作模具钢,进口设备上都配用H13钢制造的模具。H13钢有较高的韧性和耐冷热疲劳性能,不容易产生热疲劳裂纹,即使出现了热疲劳裂纹也细而且短,不容易扩展,因此用其制作的模具生产的压铸件外观质量有很大的

铝合金铸件气孔标准修订稿

铝合金铸件气孔标准 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

铝合金铸件气孔、针孔检验标准 一. 适用范围 本标准规定了铸件气孔、针孔允许存在的范围、大小、数量等技术要求。本标准规定了铸造铝合金低倍针孔度的分级原则和评级方法。本标准适用于铝合金的砂型铸造。适用于评定铸件外表面及需要加工面经加工后的表面气孔、针孔。 二. 引用标准 GB1173-86铸造铝合金技术条件 GB9438-88铝合金铸件技术条件 GB10851-89铸造铝合金针孔 三. 气孔、针孔等孔洞类特征 1. 位于铸件内部而不延伸到铸件外部的气眼。 (1)气孔、针孔内壁光滑,大小不等的圆形孔眼,单个或成组无规则的分布在铸件的各个部位。 (2)气渣孔其特征同气孔、针孔相似,但伴随有渣子。 2. 表面或近表面的孔眼,大部分暴露或与外表面相连。 (1)表面或皮下气孔大小不等的单个或成组的孔眼,位于铸件表面或近表面的部位,其内壁光滑。

(2)表面针孔铸件表面上细小的孔洞,呈现在较大的区域上。 四. 具体条件 1. 砂型、金属型铸件的非加工表面和加工表面,在清整干净后允许存在下列孔洞: (1) 单个孔洞的最大直径不大于3mm,深度不超过壁厚1/3,在安装边上不超过壁厚的1/4,且不大于1.5mm,在上述缺陷的同一截面的反面对称部位不得有类似的缺陷。 (2)成组孔洞最大直径不大于2mm,深度不超过壁厚的1/3,且不大于 1.5mm。 (3) 上述缺陷的数量及边距应符合表一规定 表一 非加工表面或加工表面总面积小于1000cm2 单个孔洞成组孔洞 在 10cm×10cm 单位面积上 孔洞数不多 于4个 孔洞边 距不小 于10mm 一个铸件的非加 工表面或加工面 上孔洞总数不多 于6个,孔洞边 缘距铸件或距内 孔边缘的距离不 小于孔洞最大直 径的2倍 以 3cm×3cm 单位面积 为一组, 其孔洞数 不多于3 个 在一个铸 件上组的 数量不多 于2组 孔洞边缘 距铸件边 缘或距内 孔边缘的 距离不小 于孔洞最 大直径的 2倍 2.液压、气压件的加工表面上,铸件以3级针孔作为验收基础,要求2级针孔占受检面积的25%以上,局部允许4级针孔,但一般不得超过受检面积的

发动机铝合金压铸件检验标准

铝合金压铸件检验标准 1. 范围 本标准规定了铝合金压铸件A11-1001211、A11-1001411、A11-3412015、A11-3412021和A11-3412041的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。 本标准仅适用于铝合金压铸件A11-1001211、A11-1001411、 A11-3412015、A11-3412021和A11-3412041以及主机厂和供应商双方确认的其他发动机及其附件支架。 2. 引用标准 下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 1182 形状和位置公差.通则. 定义.符号.和图样表示法 GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查) GB/T 6060.1 表面粗糙度比较样块铸造表面 GB/T 6060.4 表面粗糙度比较样块抛光加工表面 GB/T 6060.5 表面粗糙度比较样块抛(喷)丸,喷沙加工表面 GB 6414 铸件尺寸公差 GB/T 11350 铸件机械加工余量 GB/T 15114 铝合金压铸件 GB/T 15115 压铸铝合金 更多免费资料下载请进:https://www.sodocs.net/doc/ce13025353.html,好好学习社区

3.技术要求 3.1 化学成分 铝合金的化学成分应符合GB/T15115的规定。 3.2 力学性能 3.2.1 当采用压铸试样检验时,其力学性能应符合GB/T15115的规定。 3.2.2 当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。 3. 3 压铸件尺寸 3.3.1 压铸件的几何形状和尺寸应符合零件图样的规定。 3.3.2 压铸件的尺寸公差应按GB6414的规定执行。 3.3.3 压铸件有形位公差要求时,可参照GB/T15114;其标注方法按 GB/T1182的规定。 3.3.4 压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。 3.3.5 压铸件需要机械加工时,其加工余量按GB/T11350的规定执行。 3.4 压铸件质量要求 3.4.1 压铸件应符合零件图样的规定。 3.4.2 表面质量 3.4.2.1 压铸件表面粗糙度应符合GB/T6060.1的规定。 3.4.2.2 压铸件表面不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。3.4.2.3 压铸件表面允许有擦伤、凹陷、缺肉和网状毛刺等缺陷。但缺陷必须符合表1规定。 表1 压铸件表面质量要求 更多免费资料下载请进:https://www.sodocs.net/doc/ce13025353.html,好好学习社区

铸造铝合金缺陷及分析

铸造铝合金缺陷及分析 一氧化夹渣 缺陷特征:氧化夹渣多分布在铸件的上表面,在铸型不通气的转角部位。断口多呈灰白色或黄色,经x光透视或在机械加工时发现,也可在碱洗、酸洗或阳极化时发现 产生原因: 1.炉料不清洁,回炉料使用量过多 2.浇注系统设计不良 3.合金液中的熔渣未清除干净 4.浇注操作不当,带入夹渣 5.精炼变质处理后静置时间不够 防止方法: 1.炉料应经过吹砂,回炉料的使用量适当降低 2.改进浇注系统设计,提高其挡渣能力 3.采用适当的熔剂去渣 4.浇注时应当平稳并应注意挡渣 5.精炼后浇注前合金液应静置一定时间 二气孔气泡 缺陷特征:三铸件壁内气孔一般呈圆形或椭圆形,具有光滑的表面,一般是发亮的氧化皮,有时呈油黄色。表面气孔、气泡可通过喷砂发现,内部气孔气泡可通过X光透视或机械加工发现气孔气泡在X光底片上呈黑色 产生原因: 1.浇注合金不平稳,卷入气体 2.型(芯)砂中混入有机杂质(如煤屑、草根马粪等) 3.铸型和砂芯通气不良 4.冷铁表面有缩孔 5.浇注系统设计不良 防止方法: 1.正确掌握浇注速度,避免卷入气体。 2.型(芯)砂中不得混入有机杂质以减少造型材料的发气量 3.改善(芯)砂的排气能力 4.正确选用及处理冷铁 5.改进浇注系统设计 三缩松 缺陷特征:铝铸件缩松一般产生在内浇道附近飞冒口根部厚大部位、壁的厚薄转接处和具有大平面的薄壁处。在铸态时断口为灰色,浅黄色经热处理后为灰白浅黄或灰黑色在x光底片上呈云雾状严重的呈丝状缩松可通过X光、荧光低倍断口等检查方法发现

产生原因: 1.冒口补缩作用差 2.炉料含气量太多 3.内浇道附近过热 4.砂型水分过多,砂芯未烘干 5.合金晶粒粗大

铝合金压铸技术要求汇总

湖北德科雷米公司编号:ES-301 条件术铝合金压铸件技版本:07产品规范 页号:1/8 、范围1 术要求、试验方法、检验规则、交货条件等。件的技铝合金压铸本标准规定了压铸件。合金端盖车发电机铝本标准适用于汽 准2、引用标 件尺寸公差铸GB6414 合金化学分析方法及铝GB6987.1-GB6987.16铝 法金属拉力试验GB288-87 试样压铸有色合金GB/T13822-92 吵加工表面)丸、喷较样块抛(喷GB6060.5表面粗造度比 要求3、技术 合金的牌号3.1压铸铝 )ADC10(美国A380.0,日本压铸铝合金采用UNS-A03800 )ADC12383.0,日本可选用材料UNS-A03830(美国 1化学成份见表 供应商可选择上述四种牌号的任何一种,如在生产过程中更换其它牌号, 需重新进行样件鉴定。

湖北德科雷米公司编号:ES-301 条件合金压铸件技术铝版本:范07产品规 页号:2/8 定回炉料使用规3.1.1 类回炉料分3.1.1.1 件,后加工次品等不含水分和油浇道、化学成份合格的废铸一级回炉料: 污。 天)过10二级回炉料:集渣包、坩埚底部剩料、退货废品、存放时间长(超 级回炉料。的一 污的渣料、因化学成份报回炉料:飞边、溅屑、细小的碎料、带有油三级 铝粒。渣中捡出的废的铸件、从铝 回炉料使用比例3.1.1.2 回炉料:一某级使用单 。40%50%,二级回炉料最大使用量一级回炉料最大使用量 回炉料混合使用:级、二级一 。20%40%,其中二级回炉料最大使用量回炉料总量不超过 回炉料:三级 且化学成份分析合格后才能使用,其最不能直接使用,必须经过重熔、精炼 铝锭混合使用。10%,仅与大使用量 加料循序3.1.1.3 小颗粒回炉料大块回炉料铝锭,如此循环。 力学性能3.2 率度强≥240Mpa,伸长单铸采用拉力试样检验,其力学性能应满足抗拉 。(5/250/30)HB85≥1%, 试样》的规定。《压铸有色合金应试样尺寸及形状符合GB/T13822-92 件尺寸压铸3.3 规定。件的几何形状和尺寸压铸应符合铸件图的 头指向被加工面。标明,尖3.4待加工表面用符号“” 0.5mm表示该表面留有加工余量例:0.5

铝合金压铸件缺陷类型及防止对策

铝合金压铸件缺陷类型及防止对策 一、铝合金压铸件的分类 铝合金压铸件按形状和功用大致可分为:箱体类、壳体类、支架类、端盖类、罩壳类、底座类、盘类、叉类、套筒类等。 对于压铸件的缺陷又可分为:几何缺陷、表面缺陷、内部缺陷。所谓几何缺陷是指铸件的形状、几何尺寸与图纸要求不符,表现为线性尺寸、位置尺寸超差,铸件变形、扭曲等。表面缺陷是指铸件外观不符合要求,如存在:流痕、冷隔、欠铸、气泡、拉伤、裂纹、飞边过厚、顶杆痕迹过深或过浅、各种标识不清晰、抛丸后起皮等;内部缺陷是指目测不能发现的:诸如气孔、缩孔、缩松、内部裂纹、杂质等;还包括化学成分、机械性能不符合要求。 因为压铸是一个特殊过程,一些缺陷只有在生产完后探测或加工完后才能显现出来,其生产过程较为复杂。大体上受以下因素影响: 1、设备 压铸机性能,所提供的条件是否满足产品结构和模具要求。比如:系统压力、压射压力、压射速度、增压速度、分级压射的起始位置及锁模力等参数选择是否合适,设备的能力如锁模力、顶出力、行程是否满足要求。 2、模具 压铸模的设计是否与压铸机匹配,浇注系统与排溢系统的布局、尺寸及位置、顶出系统的设计计算及布局、冷却系统的计算及布局、抽芯滑块系统的支撑结构是否合适、模具动定模包紧力是否平衡、模具压紧位置和结构是否可靠等。还受模具的表面加工粗糙度、配合精度、硬度影响及模具表面的温度平衡控制、表面清理及保养方面的影响。 3、压铸件的结构工艺性 受铸件的壁厚变化、宽深比、内外的复杂变化程度、弯角度、拔模斜度等方面的影响。 4、压铸操作方法 合金液的熔炼温度、浇注温度脱模剂的使用量、喷涂时间及喷涂量、冷却水的流量控制及循环周期等方面的影响。 5、原材料方面 受新料与回炉料的配比使用、熔炼工艺、材料本身的状态如纯净度、杂质含量等方面的影响。以上几个方面任何一个环节出现问题都会导致产品缺陷的产生。 对于压铸件各类缺陷必须用适当的方法发现才能采取相应的措施去消除。一般采用的方法有:1)目测,包括采用放大镜等辅助工具,主要用于检测铸件的表面质量。 2)通用或专用的检测设备,如三坐标、游标卡尺、千分尺、塞规等用于检测铸件的几何尺寸。 3)光谱分析仪或普通化验,一般用于检测铸件的化学成分是否符合要求,有害成分是否超标对铸件产生影响。 4)解剖检测,主要用专用设备对产品易出现气孔的部位进行解剖,检测内部气孔状况,包括模拟加工,还可通过X光探伤、超声波检测仪、液体渗透检测仪等无损检测等无损检测设备进行内部质量检测,以便将检测结果作为调整工艺参数的依据。 5)气密性检测,通过专用气密检测设备对产品进行气密检测,检测产品的漏气情况。 6)材料内部组织检测,可通过金相分析仪对产品内部组织进行检测。 7)机械性能检测,通过对产品的试棒进行拉伸试验以检测产品的抗拉强度及延伸率是否符合要求。 通过以上的检测方法,一旦发现产品不符合要求,我们就要对他可能产生的愿意进行分析,逐一排查,以找出问题的根本愿因,制定整改措施进行改进,并对改进后生产的产品进行严

铝合金压铸模具的制作

铝合金压铸模具的制作 铝合金压铸模具的制作(刘氏模具)铝合金压铸模具的制作一般可以分为这几个步骤:审图—备料—加工—模架加工—模芯加工—电极加工—模具零件加工—检验—装配—飞模—试模—生产。 A:模架加工:1打编号,2 A/B板加工,3面板加工,4顶针固定板加工,5底板加工。 模架加工细节: 1,打编号要统一,模芯也要打上编号,应与模架上编号一致并且方向一致,装配时对准即可不易出错。 2,A/B板加工(即动定模框加工),a:A/B板加工应保证模框的平行度和垂直度为0.02mm,b :铣床加工:螺丝孔,运水孔,顶针孔,机咀孔,倒角c:钳工加工:攻牙,修毛边。 3,面板加工:铣床加工镗机咀孔或加工料嘴孔。 4,顶针固定板加工:铣床加工:顶针板与B板用回针连结,B板面向上,由上而下钻顶针孔,顶针沉头需把顶针板反过来底部向上,校正,先用钻头粗加工,再用铣刀精加工到位,倒角。 5,底板加工:铣床加工:划线,校正,镗孔,倒角。(注:有些模具需强拉强顶的要加做强拉强顶机构,如在顶针板上加钻螺丝孔) B:模芯加工:1飞边,2粗磨,3铣床加工,4钳工加工,5CNC粗加工,6热处理,7精磨,8CNC精加工,9电火花加工,10省模 模芯加工细节: 1)粗加工飞六边:在铣床上加工,保证垂直度和平行度,留磨余量1.2mm 2)粗磨:大水磨加工,先磨大面,用批司夹紧磨小面,保证垂直度和平行度在0.05mm,留余量双边0.6-0.8mm 3)铣床加工:先将铣床机头校正,保证在0.02mm之内,校正压紧工件,先加工螺丝孔,顶针孔,穿丝孔,镶针沉头开粗,机咀或料咀孔,分流锥孔倒角再做运水孔,铣R角。 4)钳工加工:攻牙,打字码 5)CNC粗加工 6)发外热处理HRC48-52 7)精磨;大水磨加工至比模框负0.04mm,保证平行度和垂直度在0.02mm 之内

铝合金压铸件综合技术条件拉力

1 主题内容与适用范围 本标准根据GB 1173及GB 9438的相关内容,规定了铝合金铸件的分类和铸件的外观质量、内在质量以及铸件修补等内容的技术要求与检验规则等。 本标准适用于铝硅系合金铸件的砂型铸造、特种铸造(不含压力铸造)。 2 一般规定 2.1 合金牌号 2.1.1 铸造铝合金牌号由铝及主要合金元素的化学成分符号组成。主要合金元素后面跟有表示其名义百分含量的数字(名义百分含量为该元素的平均百分含量的修约化整值)。如果合金化元素的名义百分含量不小于1,该数字用整数表示;如果合金化元素的名义百分含量小于1,一般不标数字,必要时可用一位小数表示。 在合金牌号前面冠以字母“Z”(“铸”字汉语拼音第一个字母)表示属于铸造合金。 2.1.2 若合金化元素多于两个,除对表示合金的本质特性是必不可少的外,不必把所有的合金化元素都列在牌号中。 2.1.3 杂质含量较一般合金低、性能高的优质合金,在其牌号后面附加字母“A”。 2.1.4 在牌号中主要合金化元素按名义百分含量的递减次序排列,当名义百分含量相等时,按其化学符号字母顺序排列。 2.2 合金代号 本标准中合金代号由字母“Z”、“L”(它们分别是“铸”、“铝”的汉语拼音第一个字母)及其后面的三个阿拉伯数字组成。“ZL”后面第一个数字表示合金系列,其中“1”表示铝硅系列合金,第二、三两个数字表示顺序号。 优质合金,在其代号后面附加字母“A”。 引用顾客提供的材料标准时,其代号按原用代号不变。 2.3 合金铸造方法、变质处理代号 S——砂型铸造 J——金属型铸造 R——熔模铸造 K——壳型铸造 B——变质处理 2.4 合金状态代号 F——铸态 T1——人工时效 T2——退火 T4——固溶处理+自然时效 T5——固溶处理+不完全人工时效 T6——固溶处理+完全人工时效 T7——固溶处理+稳定化处理 T8——固溶处理+软化处理 2.5 数字修约规则 合金牌号中合金化元素的名义百分含量、合金化学成分、合金性能等数字修约按GB 中附录C规定。 3 铸件分类 根据工作条件、用途以及在使用过程中如果损坏,所能造成的危害程度,来确定铸件的类别。 3.1 铸件分三类,其定义及检验项目见表1: 表1 铸件分类的定义及检验项目

铝合金压铸模具的维护和保养

?铝合金压铸模具的维护和保养 ?压铸模具是压铸生产中三大必备因素之一,模具使用的好坏直接影响到模具的寿命,生产效率和产品的质量,关系着压铸的成本。对于压铸车间来说,模具良好的维护和保养是正常生产顺利进行的有力保障,有利于产品质量的稳定性,在很大程度上降低无形的生产成本,从而提高生产效率。根据在实际生产中遇到的问题,我们探讨一下怎么去把模具的维护保养做得更好。 首先:建立模具档案,做好准备(1)也就是给每一套模具在入厂时建立一套完整的使用记录,这是保证以后保养和维护的一个重要依据,每一条都要做的细致,清晰,包括每日的生产模次在内~~(2)作为一名模具管理人员,模具自入厂以后,模具每一部分的结构配件必须要详细记入模具档案里,并且要根据需要,把模具内的易损部分列出,提前准备配件,比如顶杆,型芯,等~~设立易损备件的最低库存量,从而不至于因准备不足而延误生产。因为在公司里这样的教训很多,有备才能无患。如果因为自己没有准备备件而耽误生产,对于压铸企业来说所造成的成本是很大的,时间,人力,保温炉用电(或者液化气)等都不是小数字,最主要是延误了生产,耽误了交货损失会更大!(3)给模具在做履历卡的同时有必要在模具本身刻上永久性标记,易于分辨。这样只要不傻的人都不会造成装错模具的闹剧。(4)如果附带有油缸抽芯器的模具,尽快给其配上快换接头,不然每次拆装模具从油缸里漏出的油所浪费的钱足够你支付好几个员工一个月的工资,你也可以用省下来的钱给员工改善一下伙食。这样也大大缩短了压铸操作工装卸模具的时间,一举几得的事。切记买一些质量好的快接头,否则适得其反。(5)提前制定模具管理规定,对员工进行系统培训,切实的执行下去。 其次:模具在生产过程中的注意事项~提到模具的维护与保养,在很多压铸操作工的脑海里会立即闪现出一个概念,总认为那是模修工的事,和他关系不大,其实正好相反。所有模具的命运如何可以说都在压铸操作工的手里掌握着。打个比方说,你是有一部车,开了几年坏掉了,你能说都是那些个洗车的造成的吗?所以模具在使用过程中以下几点要特别注意:(1)模具冷却系统的使用。模具冷却水在正确使用的情况下不仅延长模具的使用寿命,而且提高生产效率。在实际生产中我们常常忽视了它的重要性,操作工也图省事,接来接去的太麻烦,就不去接冷却水管了,有的公司甚至在定制模具的时候为了节约成本竟然不要冷却水,从而造成了很严重的后果。模具的材料一般都是专用的模具钢通过各种处理制作出来的,再好的模具钢也都有它们使用的极限性,就比如温度。模具在使用状态下,如果模温太高,很容易就会使模芯表面早早出现龟裂纹,有的模具甚至还没有超过2000模次龟裂纹就大面积出现。 甚至模具在生产中因为模具温度太高模芯都变了颜色,经过测量甚至达到四百多度,这样的温度再遇到脱模剂激冷的状态下很容易出现龟裂纹,生产的产品也容易变形,拉伤,粘模等情况出现。在使用模具冷却水的情况下可大大减少脱模剂的使用,这样操作工就不会利用脱模剂去降低模具的温度了。其好处在于有效延长模具寿命,节省压铸周期,提高产品质量,

铝合金压铸件质量检验规范

铝合金压铸件质量检验规范 (ISO9001-2015) 1.范围 本标准规定了铝合金压铸件的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。 本标准仅适用于铝合金压铸件以及主机厂和供应商双方确认的其他发动机及其附件支架。2.引用标准 下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T1182形状和位置公差.通则.定义.符号.和图样表示法 GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB2829周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查) GB/T6060.1表面粗糙度比较样块铸造表面 GB/T6060.4表面粗糙度比较样块抛光加工表面 GB/T6060.5表面粗糙度比较样块抛(喷)丸,喷沙加工表面 GB6414铸件尺寸公差 GB/T11350铸件机械加工余量 GB/T15114铝合金压铸件 GB/T15115压铸铝合金 3.技术要求 3.1化学成分 铝合金的化学成分应符合GB/T15115的规定。 3.2力学性能 3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定。 3.2.2当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。 3.2.33.3压铸件尺寸 3.3.1压铸件的几何形状和尺寸应符合零件图样的规定。 3.3.2压铸件的尺寸公差应按GB6414的规定执行。 3.3.3压铸件有形位公差要求时,可参照GB/T15114;其标注方法按GB/T1182的规定。 3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。 3.3.5压铸件需要机械加工时,其加工余量按GB/T11350的规定执行。 3.4压铸件质量要求 3.4.1压铸件应符合零件图样的规定。 3.4.2表面质量

铝合金压铸件检验标准

铝合金压铸件检验标准 1.范围 本标准规定了铝合金压铸件的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。 本标准仅适用于铝合金压铸件以及主机厂和供应商双方确认的其他发动机及其附件支架。 2.引用标准 下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时, 所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 1182 形状和位置公差.通则.定义.符号.和图样表示法 GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查) GB/T 6060.1 表面粗糙度比较样块铸造表面 GB/T 6060.4 表面粗糙度比较样块抛光加工表面 GB/T 6060.5 表面粗糙度比较样块抛(喷)丸,喷沙加工表面 GB 6414 铸件尺寸公差 GB/T 11350 铸件机械加工余量 GB/T 15114 铝合金压铸件 GB/T 15115 压铸铝合金 3.技术要求 3.1化学成分 铝合金的化学成分应符合GB/T15115的规 定。 3.2 力学性能 3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定。 3.2.2当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。3. 3 压铸件尺寸 3.3.1压铸件的几何形状和尺寸应符合零件图样的规定。 3.3.2压铸件的尺寸公差应按GB6414的规定执行。 3.3.3压铸件有形位公差要求时,可参照GB/T15114;其标注方法按GB/T1182的规定。 3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。 3.3.5压铸件需要机械加工时,其加工余量按GB/T11350的规定执行。 3.4压铸件质量要求 3.4.1压铸件应符合零件图样的规定。 3.4.2表面质量 3.4.2.1压铸件表面粗糙度应符合GB/T6060.1的规定。 3.4.2.2压铸件表面不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。 3.4.2.3压铸件表面允许有擦伤、凹陷、缺肉和网状毛刺等缺陷。但缺陷必须符合表1规定。

铝合金压铸缺陷及修正资料(精)

(三)表面缺陷 一)压铸件表面质量要求及缺陷极限 压铸件表面粗糙度低,按使用要求不同压铸件表面质量要求可不同。按使用要求将压铸件表面质量分为3级,见表3-1-109。 不同级别压铸件其表面质量及缺陷极限、表面质量要求见表3-1-110、表3-1-111。 注:1.在不影响使用和装配的情况下, 网状毛刺和痕迹不超过下述规定:锌合金、铝合金压铸件其高度不超过0.2mm; 铜合金压铸件其高度不大于0.4mm. 。 2.受压铸型镶块或受分型面影响而形成表面高低不平的偏差,不超过有关尺寸公差。 3.推杆痕迹凸出或凹入铸件表面的深度,一般为±0.2mm 4.工艺基准面、配合面上不允许存在任何凸起,装饰面上不允许有推杆痕迹。

1

注:对于1级或有特殊要求的表面,只允许有经抛光或研磨能去除的缺陷。 二)表面缺陷产生原因及防止措施 表面缺陷包括压铸件表面有流痕、花纹、冷隔、网状毛刺、印痕、缩陷、铁豆、粘附物痕迹、分层、摩擦烧蚀、冲蚀等缺陷。 表面缺陷常占压铸件缺陷的首位,应充分加以重视及防止。表3-1-112是各种表面缺陷特征、产生原因和防止措施。 2

3

三)表面损伤产生原因及防止措施 铸件因机械拉伤、粘模拉伤或碰伤造成表面损伤,这在生产中是时有发生的。这类表面损伤缺陷同样属于表面缺陷,应注意加以防止。 表3-1-113是各种表面损伤特征、产生原因和防止措施。 4

四)影响压铸件流动缺陷和表面质量的因素 如上所述,压铸件表面缺陷种类很多,在生产中占废品比例较高的是流痕、冷隔等流动缺陷,它们影响了压铸件表面质量。而影响流动缺陷的主要因素是浇注系统和铸造条件 1.浇注系统与流动缺陷关系 浇注系统包括浇道和排溢两系统。在压铸件生产中,浇注系统对减少压铸型投产前的试验次数、压铸件质量、压铸操作效率、压铸型寿命、压铸件清理、合金利用率、压铸机利用率等均有重要影响。这里仅就浇注系统与流动缺陷关系一一分析。浇注关系中商浇道位置、形状和大小直接影响着金属液充型方向、流量和速度,从而影响件的流动缺陷,当然溢流槽的配合也是重要的因素。 1)内浇道位置及形状影响图3-1-84是金属液充填压铸件示意图。图中分Ⅰ、Ⅱ两区,

浅谈铝合金压铸模具失效的原因与寿命的关系

浅谈铝合金压铸模具失效的原因与寿命的关系 【摘要】本文对三套铝合金过流继器底座压铸模具使用寿命与模具工况条件、结构、材质等进行分析,对失效样品出现的脆断和热机疲劳、使用寿命与材料性质之间关系进行了探讨。结果表明:(1)铝合金压铸模具失效和寿命与材质密切相关,用3CrZWS模具钢回火HRC43-48 并经氮化的使用寿命较高;(2)热机应力大, 材料抗力不足是压铸模产生疲劳、脆断的主要原因;(3)严格控制工艺和加强产品质量管理是生产、使用部门减少失效损失,提高使用寿命的重要环节。 【关键词】使用和失效情况;原因分析 0.前言 压铸模具是在高温高压下液体金属的反复冲击及热腐蚀条件下工作的模具。由于这类模具通常制造费用高,周期长,模具使用寿命短、过早失效的间题严重影响着压铸产品的质量和生产的正常进行。下面我们对三套失效的过流继电器底座铝合金压铸模具样品,从其工作条件、失效部位结构、材料组织、性能、工艺等方面与使用寿命进行对应分析,并在宏、微观分析基础上探讨该类模具失效的原因和预防过早失效的可能途径。 1.压铸模具的使用和失效情况 1.1模具使用条件 过流继电器底座产品是属于中型铝合金压铸件,模具型腔尺寸约为230×140(毫米),模具外型尺寸约为300又30(毫米)。由于产品结构要求,模具型腔内有十多处孔、销钉、沟槽等形状较为复杂。压铸设备为J1125(也称250T )和J1140(也称400T),铝合金压铸温度为60℃左右, 模具外套用玲却水管冷却模具。 所采用的压铸模具材料为3Cr2W8。规定的热处理工艺为1050-1100℃油淬火,经580℃-62℃二次回火,要求HRC4-48,而后经气体氮化570℃7-10小时。实际生产中由于条件限制未能严格按此工艺执行。 1.2模具的失效情况 从生产中选出三套失效的压铸模具样品共 6 件,使用周期有几年时间的、也有几个月时间的,分别代表了该套模具失效部位和裂纹萌生源区。 2.压铸模失效原因分析 压铸模具失效主要有三种形式: ①热疲劳龟裂损坏失效;②碎裂失效;③溶蚀失效。 致使模具失效的因素很多,既有外因(例浇铸温度高低、模具是否经预热、水剂涂料喷涂量的多少、压铸机吨位大小是否匹配、压铸压力过高、内浇口速度过快、冷却水开启未与压铸生产同步、铸件材料的种类及成分Fe的高低、铸件尺寸形状、壁厚大小、涂料类型等等)。也有内因(例模具本身材质的冶金质量、坯料的锻制工艺、模具结构设计的合理性、浇注系统设计的合理性、模具机(电加工)加工时产生的内应力、模具的热处理工艺、包括各种配合精度和光洁度要求等)。模具若出现早期失效,则需找出是哪些内因或外因,以便今后改进。 ①模具热疲劳龟裂失效压铸生产时,模具反复受激冷激热的作用,成型表面与其内部产生变形,相互牵扯而出现反复循环的热应力,导致组织结构二损伤和丧失韧性,引发微裂纹的出现,并继续扩展,一旦裂纹扩大,还有熔融的金属液挤入,加上反复的机械应力都使裂纹加速扩展。为此,一方面压铸起始时模

铝合金铸造常见缺陷

铝合金铸造常见缺陷

铝铸件常见缺陷及整改办法 铝铸件常见缺陷及整改办法 1、欠铸(浇不足、轮廓不清、边角残缺): 形成原因: (1)铝液流动性不强,液中含气量高,氧化皮较多。 (2)浇铸系统不良原因。内浇口截面太小。(3)排气条件不良原因。排气不畅,涂料过多,模温过高导致型腔内气压高使气体不易排出。 防止办法: (1)提高铝液流动性,尤其是精炼和扒渣。适当提高浇温和模温。提高浇铸速度。改进铸件结构,调整厚度余量,设辅助筋通道等。 (2)增大内浇口截面积。 (3)改善排气条件,增设液流槽和排气线,深凹型腔处开设排气塞。使涂料薄而均匀,并待干燥后再合模。 2、裂纹: 特征:毛坯被破坏或断开,形成细长裂缝,呈不规则线状,有穿透和不穿透二种,在外力作用下呈发展趋势。冷、热裂的区别:冷裂缝处金属未被氧化,热裂缝处被氧化。

形成原因: (1)铸件结构欠合理,收缩受阻铸造圆角太小。(2)顶出装置发生偏斜,受力不匀。 (3)模温过低或过高,严重拉伤而开裂。(4)合金中有害元素超标,伸长率下降。 防止方法: (1)改进铸件结构,减小壁厚差,增大圆角和圆弧R,设置工艺筋使截面变化平缓。 (2)修正模具。 (3)调整模温到工作温度,去除倒斜度和不平整现象,避免拉裂。 (4)控制好铝涂成份,成其是有害元素成份。 3、冷隔: 特征:液流对接或搭接处有痕迹,其交接边缘圆滑,在外力作用下有继续发展趋势。 形成原因: (1)液流流动性差。 (2)液流分股填充融合不良或流程太长。(3)填充温充太低或排气不良。 (4)充型压力不足。 防止方法: (1)适当提高铝液温度和模具温度,检查调整

相关文档

- 铝合金压铸件质量检验规范

- 铝合金压铸件主要缺陷特征

- 铝合金压铸技术要求汇总

- 铝合金压铸问题大全及解决办法

- 铝合金压铸产品铸造缺陷产生原因及处理办法

- 铝合金压铸件缺陷类型及防止对策

- 铝合金压铸产品缺陷及处理

- 铝合金压铸产品铸造缺陷产生原因及处理办法

- 铝合金压铸件常见缺陷及改进方案

- 铝合金压铸件主要缺陷特征

- 铝合金压铸件常见表面缺陷

- 铝合金压铸件常见缺陷及产生原因

- 铝合金压铸件常见缺陷及改进方案

- 铝合金压铸件所有缺陷及对策大全

- 铝合金压铸件主要缺陷特征

- 铝合金压铸件主要缺陷特征(内容清晰)

- 铝合金压铸件常见缺陷及改进方案

- 铝合金压铸缺陷解决方法

- 铝合金压铸技术要求

- 铝合金压铸件常见缺陷及改进方案