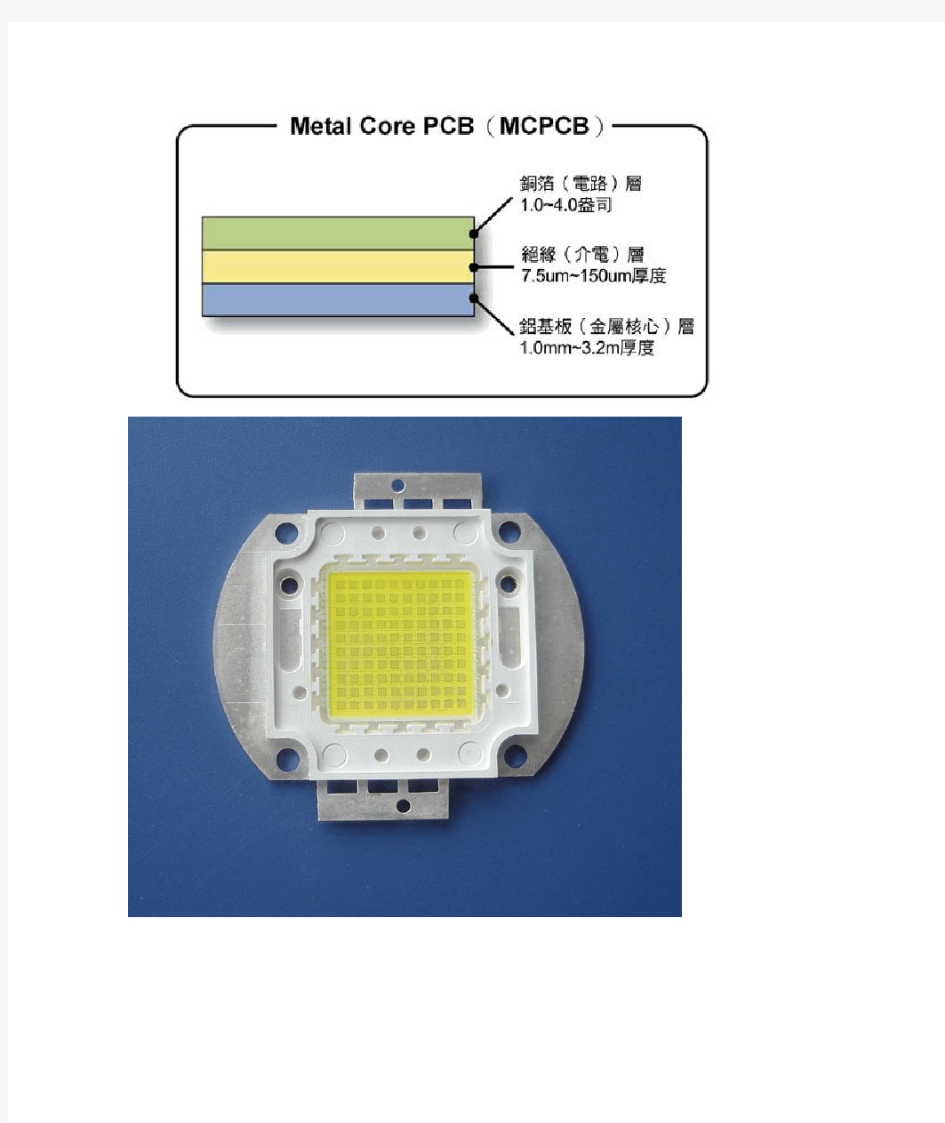

LED COB封装结构示意

电子封装技术发展现状及趋势

电子封装技术发展现状及趋势 摘要 电子封装技术是系统封装技术的重要内容,是系统封装技术的重要技术基础。它要求在最小影响电子芯片电气性能的同时对这些芯片提供保护、供电、冷却、并提供外部世界的电气与机械联系等。本文将从发展现状和未来发展趋势两个方面对当前电子封装技术加以阐述,使大家对封装技术的重要性及其意义有大致的了解。 引言 集成电路芯片一旦设计出来就包含了设计者所设计的一切功能,而不合适的封装会使其性能下降,除此之外,经过良好封装的集成电路芯片有许多好处,比如可对集成电路芯片加以保护、容易进行性能测试、容易传输、容易检修等。因此对各类集成电路芯片来说封装是必不可少的。现今集成电路晶圆的特征线宽进入微纳电子时代,芯片特征尺寸不断缩小,必然会促使集成电路的功能向着更高更强的方向发展,这就使得电子封装的设计和制造技术不断向前发展。近年来,封装技术已成为半导体行业关注的焦点之一,各种封装方法层出不穷,实现了更高层次的封装集成。本文正是要从封装角度来介绍当前电子技术发展现状及趋势。

正文 近年来,我国的封装产业在不断地发展。一方面,境外半导体制造商以及封装代工业纷纷将其封装产能转移至中国,拉动了封装产业规模的迅速扩大;另一方面,国内芯片制造规模的不断扩大,也极大地推动封装产业的高速成长。但虽然如此,IC的产业规模与市场规模之比始终未超过20%,依旧是主要依靠进口来满足国内需求。因此,只有掌握先进的技术,不断扩大产业规模,将国内IC产业国际化、品牌化,才能使我国的IC产业逐渐走到世界前列。 新型封装材料与技术推动封装发展,其重点直接放在削减生产供应链的成本方面,创新性封装设计和制作技术的研发倍受关注,WLP 设计与TSV技术以及多芯片和芯片堆叠领域的新技术、关键技术产业化开发呈井喷式增长态势,推动高密度封测产业以前所未有的速度向着更长远的目标发展。 大体上说,电子封装表现出以下几种发展趋势:(1)电子封装将由有封装向少封装和无封装方向发展;(2)芯片直接贴装(DAC)技术,特别是其中的倒装焊(FCB)技术将成为电子封装的主流形式;(3)三维(3D)封装技术将成为实现电子整机系统功能的有效途径;(4)无源元件将逐步走向集成化;(5)系统级封装(SOP或SIP)将成为新世纪重点发展的微电子封装技术。一种典型的SOP——单级集成模块(SLIM)正被大力研发;(6)圆片级封装(WLP)技术将高速发展;(7)微电子机械系统(MEMS)和微光机电系统(MOEMS)正方兴未艾,它们都是微电子技术的拓展与延伸,是集成电子技术与精密

电子封装技术

电子封装技术专业本科学生毕业后动向及出路分析 080214S:电子封装技术专业 专业级别:本科所属专业门类:材料类报读热度:★★★ 培养目标: 培养适应科学技术、工业技术发展和人民生活水平提高的需要,具有优良的思想品质、科学素养和人文素质,具有宽厚的基础理论和先进合理的专业知识,具有良好的分析、表达和解决工程技术问题能力,具有较强的自学能力、创新能力、实践能力、组织协调能力,爱国敬业、诚信务实、身心健康的复合型专业人才,使其具备电子封装制造领域的基础知识及其应用能力,毕业后可在通信设备、计算机、网络设备、军事电子设备、视讯设备等的器件和系统制造厂家和研究机构从事科学研究、技术开发、设计、生产及经营管理等工作,并为学生进入研究生阶段学习打好基础。 专业培养要求: 本专业学生主要学习自然科学基础、技术科学基础和本专业领域及相关专业的基本理论和基本知识,接受现代工程师的基本训练,具有分析和解决实际问题及开发软件等方面的基本能力,因此,要求本专业毕业生应具备以下几个方面的知识和能力: 1.具有坚实的自然科学基础,较好的人文、艺术和社会科学基础知识及正确运用本国语言和文字表达能力; 2.具有较强的计算机和外语应用能力; 3.较系统地掌握本专业领域的理论基础知识,掌握封装布线设计、电磁性能分析与设计、传热设计、封装材料和封装结构、封装工艺、互连技术、封装制造与质量、封装的可靠性理论与工程等方面的基本知识与技能,了解本学科前沿及最新发展动态; 4.获得本专业领域的工程实践训练,具有较强的分析解决问题的能力及实践技能,具有初步从事与本专业有关的产品研究、设计、开发及组织管理的能力,具有创新意识和独立获取知识的能力。 专业主干课程: 1.微电子制造科学与工程概论

matlab封装模块

在simulink中建立子模块的步骤如下: 1、建立系统框图。这步需要确定输入输出的个数,输入端为sources中的in,输出端为sinks中的out。将Simulink库下的Ports&Subsystems中的Subsystem拉至simulink框图中。 2、功能的搭建。点击建好的子模块,在其中进行功能模块的搭建。 3、子模块的封装。所谓封装(masking),即将其对应的子系统内部结构隐含以来,访问该模块的时候仅仅出现一个参数设置对话框。需要如下几步完成: 3.1、右击模块,选择Mask Subsystem选项,蹦出Mask Editor对话框。 3.2、Icon属性。如果要显示端口的名称,Transparency属性设置成Transparent。Drawing commands编辑框允许给该模块图标上绘制图像,可以选择的有plot()、disp()等等,比如disp('PID Controller')。在Drawing commands中输入语句,如何写函数的提示在封装编辑对话框的下方。 3.3、Parameters属性。这个东西是给模块中的变量赋值的,选择左方有朝左的小箭头的按钮是添加变量的,这时右方会有一横栏,Prompt是该变量的提示信息,Variable是相关联的变量名称,一定要与模块中的变量名称一样,Type是变量的类型,edit(可编辑)、popup(下拉框),选择后者的时候需要在左下方的popups中分行写上可以选择的数值。左方的叉按钮是删除变量的。 3.4、Initialization属性。对模块进行初始化操作。 3.5、Documentation属性。对模块进行说明。封装后双击模块就可以看见Mask Description中的内容。 关于模块封装的一些操作还有: (1)如果要观察模块的内部结构,右键模块,然后选择Look Under Mask即可。编辑模块封装选择Edit

windows10系统封装过程的详解

windows10系统封装过程的详解 首先说说windows10最新版的安装母盘过程,封装是为了更好的备份是恢复系统: 1、安装母盘。 安装系统前,删掉所有分区,以系统本身的光盘镜像启动,在安装过程中分区,分区多出来一个500M的小分区,有的是100M的分区,这个小分区一定要删掉,要不安装系统的时候,部分启动文件和引导文件会被安装到这个小分区里,会造成装系统后,不能引导启动的问题,不建议PE下安装母盘,要不容易出现分区排序错乱的情况。 安装系统过程中选测:【加入域】,其他方面没什么设置要求。 2、删除目前登录用户,设置管理员方式登录。 安装完母盘后,为访客登录方式,没有太多的权限,那就要登录管理员的登录,此时,右键开始菜--计算机管理--本地用户和组---双击:用户,再双击右面框里的【administrator】,将【账户已禁用】前面的勾去掉。点击确定退出对话框。再点击开始--注销--再用【administrator】用户登录。 进系统后,右键开始---打开【控制面板】--用户账户--删除用户账户--删除除管理员以外的用户账户--删除文件,确定退出。

3、激活系统。 激活系统后才能进行系统设置,否则某些设置项将无法设置。 4、启用管理员批准模式 开始--运行,输入:gpedit.msc回车,双击本地计算机策略的【windows 设置】--安全设置--本地策略--安全选项--双击【用户账户控制:用于内置管理员账户的管理员批准模式】,点击启用。 5、给系统瘦身一次。 这样可以在优化和设置的时候,时不时看看C盘实际占用的大小。 6、虚拟内存转移到D盘。关闭磁盘保护。 7、右键C盘,点击清理磁盘,删掉没有用的东西。顺便删除还原点。和没用的程序。 8、开启管理员权限。 先运行【获取管理员权限】和右键【以管理员权限运行】的注册表文件。 9、关闭电源休眠,节约体积。 右键开始菜单,右键打开管理员模式的命令提示符,运行:powercfg -h off

(最新整理)功率模块封装结构及其技术

(完整)功率模块封装结构及其技术 编辑整理: 尊敬的读者朋友们: 这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)功率模块封装结构及其技术)的内容能够给您的工作和学习带来便利。同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。 本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)功率模块封装结构及其技术的全部内容。

功率模块封装结构及其技术 摘要:本文从封装角度评估功率电子系统集成的重要性。文中概述了多种功率模块的封装结构形式及主要研发内容。另外还讨论了模块封装技术的一些新进展以及在功率电子系统集成中的地位和作用。 1 引言 功率(电源或电力)半导体器件现有两大集成系列,其一是单片功率或高压集成电路,英文缩略语为PIC或HIVC,电流、电压分别小于10A、700V的智能功率器件/电路采用单片集成的产品日益增多,但受功率高压大电流器件结构及制作工艺的特殊性,弹片集成的功率/高压电路产品能够处理的功率尚不足够大,一般适用于数十瓦的电子电路的集成;另一类是将功率器件、控制电路、驱动电路、接口电路、保护电路等芯片封装一体化,内部引线键合互连形成部分或完整功能的功率模块或系统功率集成,其结构包括多芯片混合IC封装以及智能功率模块IPM、功率电子模块PEBb、集成功率电子模块等。功率模块以为电子、功率电子、封装等技术为基础,按照最优化电路拓扑与系统结构原则,形成可以组合和更换的标准单元,解决模块的封装结构、模块内部芯片及其与基板的互连方式、各类封装(导热、填充、绝缘)的选择、植被的工艺流程的国内许多问题,使系统中各种元器件之间互连所产生的不利寄生参数少到最小,功率点楼的热量更易于向外散发,其间更能耐受环境应力的冲击,具有更大的电流承载能力,产品的整体性能、可能性、功率密度得到提高,满足功率管理、电源管理、功率控制系统应用的需求。 2 功率模块封装结构 功率模块的封装外形各式各样,新的封装形式日新月异,一般按管芯或芯片的组装工艺及安装固定方法的不同,主要分为压接结构、焊接结构、直接敷铜DBC基板结构,所采用的封装形式多为平面型以及,存在难以将功率芯片、控制芯片等多个不同工艺芯片平面型安装在同一基板上的问题。为开发高性能的产品,以混合IC封装技术为基础的多芯片模块MCM封装成为目前主流发展趋势,即重视工艺技术研究,更关注产品类型开发,不仅可将几个各类芯片安装在同一基板上,而且采用埋置、有源基板、叠层、嵌入式封装,在三维空间内将多个不同工艺的芯片互连,构成完整功能的模块. 压接式结构延用平板型或螺栓型封装的管芯压接互连技术,点接触靠内外部施加压力实现,解决热疲劳稳定性问题,可制作大电流、高集成度的功率模块,但对管芯、压块、底板等零部件平整度要求很高,否则不仅将增大模块的接触热阻,而且会损伤芯片,严重时芯片会撕裂,结构复杂、成本高、比较笨重,多用于晶闸管功率模块。焊接结构采用引线键合技术为主导的互连工艺,包括焊料凸点互连、金属柱互连平行板方式、凹陷阵列互连、沉积金属膜互连等技术,解决寄生参数、散热、可靠性问题,目前已提出多种实用技术方案。例如,合理结构和电路设计二次组装已封装元器件构成模块;或者功率电路采用芯片,控制、驱动电路采用已封装器件,构成高性能模块;多芯片组件构成功率智能模块。 DBC基板结构便于将微电子控制芯片与高压大电流执行芯片密封在同一模块之中,可缩短或减少内部引线,具备更好的热疲劳稳定性和很高的封装集成度,DBC通道、整体引脚技术的应用有助于MCM的封装,整体引脚无需额外进行引脚焊接,基板上有更大的有效面积、更高的载流能力,整体引脚可在基板的所有四边实现,成为MCM功率半导体器件封装的重要手段,并为模块智能化创造了工艺条件.

电子封装制造技术基础

1.封装的定义,作用,层次 P2:电子封装指的是从电路设计的完成开始,根据电路图,将裸芯片、陶瓷、金属、有机物等物质制造成芯片、元件、板卡、电路板、最终组装成电子产品的整个过程。 P2:在半导体元器件制造过程中,有前道工序和后道工序之分。二者以硅圆片切分成晶片为界,在此之前为前道工序,在此之后为后道工序。 所谓前道工序是从整块硅圆片入手,经过多次重复的制膜、氧化、扩散,包括照相制版和光刻等工序,制成三极管、集成电路等半导体元件及电路等,开发材料的电子功能,以实现所要求的元器件特征。 所谓后道工序时从由硅圆片切分好的一个一个的小圆片入手,进行装片、固定、键合连接、塑料灌封、引出接线端子、检查、打标等工序,制作成器件、部件的封装体,以确保元器件的可靠性并便于与外电路连接。(电子封装主要是在后道工序中完成)P4:电子封装的主要作用如下: A.提供给晶片电流通路; B.引入或引出晶片上的信号; C.导出晶片工作时产生的热量; D.保护和支撑晶片,防止恶劣环境对它的影响; P4封装与组装可分为零级封装(晶片级的连接)、一级封装(单晶片或多个晶片组件或元件)、二级封装(印制电路板级的封装)和三级封装(整机的组装)。通常把零级和一级封装成为电子封装(技术),而把二级和三级封装称为电子组装(技术)。由于导线和导电带与晶片间键合焊接技术的大量应用,一级和二级封装技术之间的界限已经模糊了。 2.基本的工艺步骤,各自的特点、基本的工艺流程 P38:制造半导体集成电路器件必须经过百余道工序。本文只简述部分主要的工艺。主要工艺包括:氧化、化学气相沉积、光刻、制版、扩散、离子注入等。 (PS:介于书本列举工艺太多、文字太长,此doc就不一一陈述了,考试时请翻开书本第38~56面查询。) 3.WB、TAB、FC的分类,凸点的制作,C4、ACA工艺 P57:WB(Wire Bonding):引线键合是将半导体芯片焊区与电子封装外壳的I/O引线或基板上技术布线焊区用金属细丝连接起来的工艺技术。焊接方式主要有热压焊、超声键合焊和金丝球焊。引线键合技术具有生产成本低、精度高、互连焊点的可靠性高且产量大等特点,使得这种技术成为芯片互连的主要工艺方法,广泛用于各种芯片级封装中和低成本的板上芯片封装中。 P57~58:常用的引线键合方式有三种:热压键合P57、超声键合P58和热超声键合P58。 P61:TAB(Tape Automated Bonding)载带自动焊技术是一种有别于且优于引线键合技术而用于薄型集成电路封装的一种互连技术。TAB技术是芯片引脚框架的一种互连工艺,首先在高聚物上做好元件引脚的导体图样,然后将植有凸点的晶片按其键合区对应放在上面,通过热电极一次将所有的引线进行键合,从而实现芯片与基板间的互连。 TAB技术的分类:TAB技术按其结构和形状分为铜箔单层带、铜—PI双层带、铜—粘结剂—PI三层带和铜—PI—铜双金属层四种。以三层带、双层带使用居多。它们的分类结构

matlab如何封装模块

Simulink模块制作过程大体可以分为两步:s函数的编写和模块封装。 S函数(system function)是模块的核心,是完成功能实现的关键。S函数的编写可以使用多种程序语言,其中M语言是最常用的,同时也是最简单的。在运用M语言进行s函数编写的时候,可以调用MATLAB提供的函数,简化了开发过程。但是如果要与其他进程通讯或驱动外部硬件接口,则要调用API函数,这样就需要用C语言来开发S函数。较M语言的开发,C语言开发S函数更具有灵活性,但是相对复杂一些。 下面讲解C语言S函数的开发方法: C语言写S函数,顾名思义,运用C语言语法,依照S函数格式要求,最后在MATLAB中MEX命令编译,编译成功既得函数。 S函数格式可简单看成:初始化、采样时间设定、系统输出、结束四个部分。对应的函数分别为mdlInitializeSizes()、mdlInitializeSampleTimes()、mdlOutputs()、mdlTerminate()。这四个函数是一个S函数必不可少的,缺少任何一个在编译的时候都无法通过,输出信息会提示哪个函数没有写。 一个最基本的C语言S函数模版如下: #define S_FUNCTION_NAME name #define S_FUNCTION_LEVEL 2 #include “simstruc.h” Static void mdlInitializeSizes(SimStruct *S){} Static void mdlInitializeSampleTimes(SimStruct *S){} Static void mdlOutputs(SimStruct *S,int_T tid){} Static void mdlTerminate(SimStruct *S){} #ifdef MATLAB_MEX_FILE #include “Simulink.c” #else #include “cg_sfun.h” #endif S函数的运行依托于Simulink,Simulink的运行是采用循环方式,计算各采样时间点的系统状态得到的,由此可理解S函数,在初始化之后,S函数也通过循环完成输出状态计算。 结合上述格式,首先自定义S函数名称,然后定义S函数级别,这里写2,1级是老版本Simulink使用的,现已经不是用,之所以保留1级是为了兼容原有的老程序,现在写的S函数都是2级的。接下来将需要的头文件包含进来,这里必须包含simstruc.h文件,这里的SimStruc是Simulink提供的数据结构,S函数中的输入输出等信息都包含在这个结构体中,同时,在编写S函数的时候也要把使用到的C语言库中的头文件包含进来,所有的C语言库文件在这里都可以使用。接下来即可按照格式顺序编写代码。最后要注意,如果用于仿真则添加Simulink.c 文件,如果用于RTW代码生成,则添加cg_sfun.h头文件。这里的RTW代码生成是指非内嵌的S函数,如果要做一个内嵌的S函数则需要在S函数中添加mdlRTW()函数,并额外编写TLC文件。其中,TLC文件用于优化的C代码生成,mdlRTW()函数则把模块参数传递到生成的代码当中。具体TLC文件的编写方法这里不再赘述。 除了上述必需的函数外,系统提供了其他可选用的函数,功能各异,例如mdlStart()等。

功率模块封装工艺

功率模块封装工艺 摘要:本文从封装角度评估功率电子系统集成的重要性。文中概述了多种功率模块的封装结构形式及主要研发内容。另外还讨论了模块封装技术的一些新进展以及在功率电子系统集成中的地位和作用。 1 引言 功率(电源或电力)半导体器件现有两大集成系列,其一是单片功率或高压集成电路,英文缩略语为PIC或HI VC,电流、电压分别小于10A、700V的智能功率器件/电路采用单片集成的产品日益增多,但受功率高压大电流器件结构及制作工艺的特殊性,弹片集成的功率/高压电路产品能够处理的功率尚不足够大,一般适用于数十瓦的电子电路的集成;另一类是将功率器件、控制电路、驱动电路、接口电路、保护电路等芯片封装一体化,内部引线键合互连形成部分或完整功能的功率模块或系统功率集成,其结构包括多芯片混合IC封装以及智能功率模块IPM、功率电子模块PEBb、集成功率电子模块等。功率模块以为电子、功率电子、封装等技术为基础,按照最优化电路拓扑与系统结构原则,形成可以组合和更换的标准单元,解决模块的封装结构、模块内部芯片及其与基板的互连方式、各类封装(导热、填充、绝缘)的选择、植被的工艺流程的国内许多问题,使系统中各种元器件之间互连所产生的不利寄生参数少到最小,功率点楼的热量更易于向外散发,其间更能耐受环境应力的冲击,具有更大的电流承载能力,产品的整体性能、可能性、功率密度得到提高,满足功率管理、电源管理、功率控制系统应用的需求。 2 功率模块封装结构 功率模块的封装外形各式各样,新的封装形式日新月异,一般按管芯或芯片的组装工艺及安装固定方法的不同,主要分为压接结构、焊接结构、直接敷铜DBC基板结构,所采用的封装形式多为平面型以及,存在难以将功率芯片、控制芯片等多个不同工艺芯片平面型安装在同一基板上的问题。为开发高性能的产品,以混合IC封装技术为基础的多芯片模块MCM封装成为目前主流发展趋势,即重视工艺技术研究,更关注产品类型开发,不仅可将几个各类芯片安装在同一基板上,而且采用埋置、有源基板、叠层、嵌入式封装,在三维空间内将多个不同工艺的芯片互连,构成完整功能的模块。 压接式结构延用平板型或螺栓型封装的管芯压接互连技术,点接触靠内外部施加压力实现,解决热疲劳稳定性问题,可制作大电流、高集成度的功率模块,但对管芯、压块、底板等零部件平整度要求很高,否则不仅将增大模块的接触热阻,而且会损伤芯片,严重时芯片会撕裂,结构复杂、成本高、比较笨重,多用于晶闸管功率模块。焊接结构采用引线键合技术为主导的互连工艺,包括焊料凸点互连、金属柱互连平行板方式、凹陷阵列互连、沉积金属膜互连等技术,解决寄生参数、散热、可靠性问题,目前已提出多种实用技术方案。例如,合理结构和电路设计二次组装已封装元器件构成模块;或者功率电路采用芯片,控制、驱动电路采用已封装器件,构成高性能模块;多芯片组件构成功率智能模块。DBC基板结构便于将微电子控制芯片与高压大电流执行芯片密封在同一模块之中,可缩短或减少内部引线,具备更好的热疲劳稳定性和很高的封装集成度,DBC通道、整体引脚技术的应用有助于MCM的封装,整体引脚无需额外进行引脚焊接,基板上有更大的有效面积、更高的载流能力,整体引脚可在基板的所有四边实现,成为MCM功率半导体器件封装的重要手段,并为模块智能化创造了工艺条件。

电子封装结构与工艺(1)

电子封装结构与工艺 1.电子封装的定义: 电子封装就是安装集成电路内置芯片外用的管壳,起着安放固定密封,保护集成电路内置芯片,增强环境适应的能力,并且集成电路芯片上的铆点也就是接点,是焊接到封装管壳的引脚上的。 2.电子封装功能:(1)电功能:传递芯片的电信号; (2)机械化学保护功能:保护芯片与引线; (3)散热功能:散发芯片内产生的热量; (4)防潮; (5)抗辐射; (6)防电磁干扰; 3.电子封装的分类,分级: (1)电子封装的分类:根据封装材料的不同,电子封装可分为塑料封装、陶瓷封装和金属封装三种。 (2)电子封装的分级: 1)零级封装:芯片的连接,即芯片互连级。 2)一级封装:用封装外壳将芯片封装成单芯片组件和多芯片组件;3)二级封装:将一级封装和其他组件一同组装到印刷电路板(或其他基板)上; 4)三级封装:将二级封装插装到母板上。 4.电子封装发展的驱动力: 随着电子技术的飞速发展,封装的小型化和组装的高密度化以

及各种新型封装技术的不断涌现,对电子组装质量的要求也越来越高。所以电子封装的新型产业也出现了,叫电子封装测试行业。可对不可见焊点进行检测。还可对检测结果进行定性分析,及早发现故障。现今在电子封装测试行业中一般常用的有人工目检,在线测试,功能测试,自动光学检测等,其人工目检相对来说有局限性,因为是用肉眼检查的方法,但是也是最简单的 5.再布线技术的概念,流程(工艺),作用。 1)概念:再布线技术就是在器件表面重新布置I/O 焊盘。 2)流程(工艺)

3)作用:再分布技术就是在器件表面重新布置I/O 焊盘。传统芯片的焊盘设计通常为四周分布,以便进行引线键合,焊盘分布很难满足凸点制备的工艺要求,因此为了满足倒装工艺,需要进行焊盘再分布。芯片焊盘设计为阵列分布,如果分布不合理或者使用的凸点制备工艺不同仍然不能满足倒装焊工艺时,可以通过焊盘再分布技术实现倒装。 6.凸点制作的方法:焊点制作可采用蒸发法、化学镀法、电镀法、置球法和和焊膏模板印制法等。目前仍以电镀法用得较多, 其次是蒸发法(高铅),再者为焊膏模板印制法。但因焊膏模板印制法制作焊料凸点比较简便, 自动化程度较高, 成本也较低, 故该法将会被较多地采用。

综合因素对模块封装设计的影响

文章编号:1001-893X(2011)03-0014-04 综合因素对模块封装设计的影响X 程劲嘉 (中国西南电子技术研究所,成都610036) 摘要:讨论了综合模块化航空电子系统中影响现场可更换模块(LR M)封装的各个关键要素,重点分析了这些要素间的关联性,以及外部因素对模块封装的综合性影响。同时,对国内新一代飞机平台上的航空用LRM封装标准化提出了一些看法和建议。 关键词:综合模块化航空电子;现场可更换模块;封装设计;综合影响 中图分类号:TN803.5文献标识码:A doi:10.3969/j.issn.1001-893x.2011.03.004 Influences of Integrated Design Factors on Modular Packaging Design C HENG Jin-jia (Southwest China Institute of Elec tronic Technology,Chengdu610036,China) Abstract:The detailed mechanical factors influencing the line replacement module(LRM)in integrated modular avionics(IMA)are discussed,the inter-relationships between these factors and the integrated influence of e xter-nal factors on module packaging are analysed,some vie ws and suggestions about the packaging of the avionic LRM for C hina c s new generation avionic system are given. Key w ord s:inte grated modula r avionics(I MA);line replace me nt m odule(LR M);pac ka ging de sign;integra ted influe nce 1引言 新一代航空电子体系结构的发展明确了综合化、资源共享、系统重构和二级维护等要求[1],这些要求又突出了此类航电系统中模块化的特点。这种综合模块化的航空电子以模块化为核心,模块不再单单是安装有电路元器件的PCB板加上金属壳体的简单概念,而是在高级软件程序控制下的具有标准结构形式和接口的现场可更换模块(LRM)。 从结构设计的角度来看,综合模块化航空电子系统(I MA)的结构模型可以简单描述为LRM加模块化综合机架(MIR),其中的LRM需要提供电气接口、机械接口和环境接口,这三个方面的内在因素共同确定了LRM外形尺寸、安装和使用方式、性能等,这些具体影响的综合及体现在LRM物理结构的详细规定就是模块的封装。 作为电气功能的物理载体,模块的封装成为热、振动和电磁等多个学科高度融合、关联设计的成果,其实质是多种内部、外部因素彼此影响、协调、关联的综合结果。本文将对这些综合性的因素进行深入探讨。 2国内外模块封装概况 最初开展模块化工程的是美国。从20世纪60年代起,美国海军就针对船用和潜艇用电子设备开始模块化技术研究,先后发布了MI L-M-28787D 5标准电子模块总体规范6,并配合MIL-STD-1389D5标准电子模块设计要求6和MI L-STD-1378E5标准电子模块使用要求6,定义了代号为SE M 的LRM模块,并在地面、海上和航空领域得到了广泛使用[2]。 20世纪70年代,美国开展了/宝石柱0(Pave Pi-l 第51卷第3期2011年3月 电讯技术 Telecommunication Engineering Vol.51No.3 Mar.2011 X收稿日期:2010-10-14;修回日期:2011-01-10

LED封装工艺流程(精)

阐述LED 产品封装工艺流程 03、点胶 在LED 支架的相应位置点上银胶或绝缘胶。(对于GaAs 、SiC 导电衬底,具有背面电极的红光、黄光、黄绿芯片,采用银胶。对于蓝宝石绝缘衬底的蓝光、绿光LED 芯片,采用绝缘胶来固定芯片。) 06、自动装架 自动装架其实是结合了沾胶(点胶)和安装芯片两大步骤,先在LED 支架上点上银胶(绝缘胶),然后用真空吸嘴将LED 芯片吸起移动位置,再安置在相应的支架位置上。 自动装架在工艺上主要要熟悉设备操作编程,同时对设备的沾胶及安装精度进行调整。在吸嘴的选用上尽量选用胶木吸嘴,防止对LED 芯片表面的损伤,特别是兰、绿色芯片必须用胶木的。因为钢嘴会划伤芯片表面的电流扩散层。 07、烧结 烧结的目的是使银胶固化,烧结要求对温度进行监控,防止批次性不良。银胶烧结的温度一般控制在150℃,烧结时间2小时。根据实际情况可以调整到170℃,1小时。 绝缘胶一般150℃,1小时。 银胶烧结烘箱的必须按工艺要求隔2小时(或1小时)打开更换烧结的产品,中间不得随意打开。烧结烘箱不得再其它用途,防止污染。 08、压焊 压焊的目的将电极引到LED 芯片上,完成产品内外引线的连接工作。 LED 的压焊工艺有金丝球焊和铝丝压焊两种。右图是铝丝压焊的过程,先在LED 芯片电

极上压上第一点,再将铝丝拉到相应的支架上方,压上第二点后扯断铝丝。金丝球焊过程则在压第一点前先烧个球,其余过程类似。 压焊是LED 封装技术中的关键环节,工艺上主要需要监控的是压焊金丝(铝丝)拱丝形状,焊点形状,拉力。 对压焊工艺的深入研究涉及到多方面的问题,如金(铝)丝材料、超声功率、压焊压力、劈刀(钢嘴)选用、劈刀(钢嘴)运动轨迹等等。(下图是同等条件下,两种不同的劈刀压出的焊点微观照片,两者在微观结构上存在差别,从而影响着产品质量。)我们在这里不再累述。 09、点胶封装 LED 的封装主要有点胶、灌封、模压三种。基本上工艺控制的难点是气泡、多缺料、黑点。设计上主要是对材料的选型,选用结合良好的环氧和支架。(一般的LED 无法通过气密性试验)如右图所示的TOP-LED 和Side-LED 适用点胶封装。手动点胶封装对操作水平要求很高(特别是白光LED ),主要难点是对点胶量的控制,因为环氧在使用过程中会变稠。白光LED 的点胶还存在荧光粉沉淀导致出光色差的问题。 10、灌胶封装 Lamp-LED 的封装采用灌封的形式。灌封的过程是先在LED 成型模腔内注入液态环氧,然后插入压焊好的LED 支架,放入烘箱让环氧固化后,将LED 从模腔中脱出即成型。 11、模压封装 将压焊好的LED 支架放入模具中,将上下两副模具用液压机合模并抽真空,将固态环氧放入注胶道的入口加热用液压顶杆压入模具胶道中,环氧顺着胶道进入各个LED 成型槽中并固化。 12、固化与后固化

电子封装材料研究进展

微电子封装与其材料的研究进展 微电子集成电路中,高度密集的微小元件在工作中产生大量热量,由于芯片和封 装材料之间的热膨胀系数不匹配将引起热应力疲劳,封装材料的散热性能不佳也会导 致芯片过热,这二者已成为电力电子器件的主要失效形式[2]。 从根本上说,电子封装的性能、制作工艺、应用及发展等决定于构成封装的各类材料,包括半导体材料、封装基板材料、绝缘材料、导体材料、键合连接材料、封接 封装材料等。它涉及这些材料的可加工成型性,包括热膨胀系数、热导率、介电常数、电阻率等性能在内的材料物性,相容性及价格等等。 新世纪的微电子封装概念已从传统的面向器件转为面向系统,即在封装的信号传递、支持载体、热传导、芯片保护等传统功能的基础上进一步扩展,利用薄膜、厚膜 工艺以及嵌入工艺将系统的信号传输电路及大部分有源、无源元件进行集成,并与芯 片的高密度封装和元器件外贴工艺相结合,从而实现对系统的封装集成,达到最高密 度的封装。从器件的发展水平看,今后封装技术的发展趋势为: (1)单芯片向多芯片发展; (2)平面型封装向立体封装发展; (3)独立芯片封装向系统集成封装发展。 焊球阵列封装(BGA) BGA封装的I/O端子以圆形或柱状焊点按阵列形式分布在封装下面,BGA技术的优点是I/O引脚数虽然增加了,但引脚间距并没有减小反而增加了,从而提高了组装成 品率;虽然它的功耗增加,但BGA能用可控塌陷芯片法焊接,从而可以改善它的电热 性能;厚度和重量都较以前的封装技术有所减少;寄生参数减小,信号传输延迟小, 使用频率大大提高;组装可用共面焊接,可靠性高。③BGA的节距为1.5mm、 1.27mm、1.0mm、0.8mm、0.65mm和0.5mm,与现有的表面安装工艺和设备完全 相容,安装更可靠;④由于焊料熔化时的表面张力具有"自对准"效应,避免了传统封 装引线变形的损失,大大提高了组装成品率;⑤BGA引脚牢固,转运方便;⑥焊球引 出形式同样适用于多芯片组件和系统封装。 这种BGA的突出的优点:①电性能更好:BGA用焊球代替引线,引出路径短,减少了引脚延迟、电阻、电容和电感;②封装密度更高;由于焊球是整个平面排列, 因此对于同样面积,引脚数更高。 芯片尺寸封装(CSP)

各种电子封装工艺技术

电子封装由于结构和工艺复杂,并直接影响到的使用性能和寿命,一直是近年来的研究热点,特别是白光电子封装更是研究热点中的热点。电子封装的功能主要包括:1.机械保护,以提高可靠性; 2.加强散热,以降低芯片结温,提高性能; 3.光学控制,提高出光效率,优化光束分布; 4.供电管理,包括交流/直流转变,以及电源控制等。 电子封装方法、材料、结构和工艺的选择主要由芯片结构、光电/机械特性、具体应用和成本等因素决定。经过40多年的发展,LED电子封装先后经历了支架式(Lamp LED)、贴片式(SMD LED)、功率型LED(Power LED)等发展阶段。随着芯片功率的增大,特别是固态照明技术发展的需求,对电子封装的光学、热学、电学和机械结构等提出了新的、更高的要求。为了有效地降低电子封装热阻,提高出光效率,必须采用全新的技术思路来进行电子封装设计。 二、电子封装关键技术 电子封装主要涉及光、热、电、结构与工艺等方面,如图1所示。这些因素彼此既相互独立,又相互影响。其中,光是LED 电子封装的目的,热是关键,电、结构与工艺是手段,而性能是电子封装水平的具体体现。从工艺兼容性及降低生产成本而言,电子封装设计应与芯片设计同时进行,即芯片设计时就应该考虑到电子封装结构和工艺。否则,等芯片制造完成后,可能由于电

子封装的需要对芯片结构进行调整,从而延长了电子产品研发周期和工艺成本,有时甚至不可能。 具体而言,电子封装的关键技术包括: (一)低热阻电子封装工艺 对于现有的光效水平而言,由于输入电能的80%左右转变成为热量,且芯片面积小,因此,芯片散热是电子封装必须解决的关键问题。主要包括芯片布置、电子封装材料选择(基板材料、热界面材料)与工艺、热沉设计等。 电子封装热阻主要包括材料(散热基板和热沉结构)内部热阻和界面热阻。散热基板的作用就是吸收芯片产生的热量,并传导到热沉上,实现与外界的热交换。常用的散热基板材料包括硅、金属(如铝,铜)、陶瓷(如,AlN,SiC)和复合材料等。如Nichia 公司的第三代LED采用CuW做衬底,将1mm芯片倒装在CuW衬底上,降低了电子封装热阻,提高了发光功率和效率;Lamina Ceramics公司则研制了低温共烧陶瓷金属基板,如图2(a),并开发了相应的电子封装技术。该技术首先制备出适于共晶焊的芯片和相应的陶瓷基板,然后将芯片与基板直接焊接在一起。由于该基板上集成了共晶焊层、静电保护电路、驱动电路及控制补偿电路,不仅结构简单,而且由于材料热导率高,热界面少,大大

封装过程

(一)备份当前操作系统 封装的第一步,其实是备份当前安装好的操作系统。避免我们在之后的步骤中 出现问题,以至于还要重新安装操作系统,浪费时间精力。 系统备份想必大家都会。对于WinXP而言,建议使用Ghost备份。推荐使用U 盘装机助理中的Easy Image X 执行Ghost备份操作,Easy Image X 具有图 形化操作、便于设置压缩率等特点。 提醒大家要注意的是,我们现在是备份系统以备不时之需,而并非封装完毕后 制作系统映像,所以压缩率不用调整的过高,以免浪费更多的备份和恢复时间。 压缩率建议选择“快速压缩”,体积略大,但备份和恢复速度都很快。设置完毕 后,Ghost备份过程自动启动。

(二)封装前的准备 封装的目的,是为了快速的部署操作系统,减少不必要的重复劳动。所以,我 们需要向源系统集成系统补丁、安装常用软件,从而减少每次部署后的重复劳 动。 1、集成系统补丁。集成补丁的方法有很多,例如使用Windows Update、使用 第三方安全软件、使用第三方补丁包等。

2、安装常用软件。常用软件常用的一般也就几种,大家请根据自己的系统部署范围而决定。

注意点 (1)不是所有的软件都能良好适应系统封装部署,特别是某些国产软件;(2)需要激活的软件,部署完毕后一般都需要重新激活; (3)不建议集成安全类软件,某些安全软件会阻挡正常的系统部署进程,甚至导致蓝屏宕机; (4)如果某些软件不适合集成在系统,可以使用首次进桌面静默安装的方法来解决。 3、备份系统。

(三)第一阶段封装 Easy Sysprep v4 (ES4)与之前ES3、ES2以及传统封装辅助工具最大的 不同,在于其将封装分为了两个阶段。 第一阶段:以完成封装操作为首要目的; 第二阶段:以完成对系统的调整为首要目的。 将封装与调整分开,减少调整操作对封装操作的影响,保障封装成功率。 1、启动ES4

哈工大--微电子封装结构

哈尔滨工业大学

2008.09.04

电子封装技术专业

第三章 微电子封装结构

1

第三章 集成电路封装结构

第一节 封装概论

封装的功能 封装材料

第二节 塑料封装

插装式器件 表面安装器件

第三节 陶瓷封装

陶瓷封装的特点和工艺过程 各种封装结构

第四节 印制电路板组装

插装式 表面组装

2

电子封装技术专业 https://www.sodocs.net/doc/894930366.html,

1

第一节 封装概论

封装的功能 封装的分类 封装材料

3

一、封装的功能

元件和互连的保护 从机械、化学、电磁等方面 热耗散 冷却,从材料和结构考虑 信号分配 主要的布图和电磁性能 电源分配 电磁、结构和材料

4

电子封装技术专业 https://www.sodocs.net/doc/894930366.html,

2

典型的封装结构

芯片 内引线 焊盘 引线框架 (芯片载体)

封装树脂 外引线

5

电子封装技术专业 https://www.sodocs.net/doc/894930366.html,

集成电路引线端数和电路数之间的关系

10k

大型机 双极型门阵列 CMOS门阵列 微处理器 静态RAM 动态RAM

信号端数

1k

100

10 100

1K

10K

100K

1M

10M

电路数或位数 互连是封装的主要工艺,其对象是芯片上的引出端、互连线;器件的引线或端子等。信号端数或 引线数目代表了封装的技术水平。 6

电子封装技术专业 https://www.sodocs.net/doc/894930366.html,

3

电子物料封装

电子元器件封装规格介绍 编程/设计2008-01-10 13:43:38 阅读258 评论1 字号:大中小订阅 封装 封装主要分为DIP双列直插和SMD贴片封装两种。从结构方面,封装经历了最早期的晶体管TO(如TO-89、TO92)封装发展到了双列直插封装,随后由PHILIP公司开发出了SOP小外型封装,以后逐渐派生出SOJ(J型引脚小外形封装)、TSOP(薄小外形封装)、VSOP(甚小外形封装)、SSOP (缩小型SOP)、TSSOP(薄的缩小型SOP)及SOT(小外形晶体管)、SOIC(小外形集成电路)等。从材料介质方面,包括金属、陶瓷、塑料、塑料,目前很多高强度工作条件需求的电路如军工和宇航级别 仍有大量的金属封装。 封装大致经过了如下发展进程: 结构方面:TO->DIP->PLCC->QFP->BGA ->CSP; 材料方面:金属、陶瓷->陶瓷、塑料->塑料; 引脚形状:长引线直插->短引线或无引线贴装->球状凸点; 装配方式:通孔插装->表面组装->直接安装 具体的封装形式 1、SOP/SOIC封装 SOP是英文Small Outline Package的缩写,即小外形封装。SOP封装技术由1968~1969年菲利浦公司开发成功,以后逐渐派生出SOJ(J型引脚小外形封装)、TSOP(薄小外形封装)、VSOP(甚小外形封装)、SSOP(缩小型SOP)、TSSOP(薄的缩小型SOP)及SOT(小外形晶体管)、SOIC (小外形集成电路)等。 引脚:0.45 间距:1.27 2、DIP封装 DIP是英文Double In-line(Dual In-line)Package的缩写,即双列直插式封装。插装型封装之一,引脚从封装两侧引出,封装材料有塑料和陶瓷两种。DIP是最普及的插装型封装,应用范围包括标准 逻辑IC,存贮器LSI,微机电路等。 引脚:0.45 间距:2.54 3、PLCC封装 PLCC是英文Plastic Leaded Chip Carrier的缩写,即塑封J引线芯片封装。PLCC封装方式,外形呈正方形,32脚封装,四周都有管脚,外形尺寸比DIP封装小得多。PLCC封装适合用SMT表面安装技术在PCB上安装布线,具有外形尺寸小、可靠性高的优点。 4、TQFP封装 TQFP是英文thin quad flat package的缩写,即薄塑封四角扁平封装。四边扁平封装(TQFP)工艺能有效利用空间,从而降低对印刷电路板空间大小的要求。由于缩小了高度和体积,这种封装工艺非

微电子封装论文

微电子封装工艺的发展 摘要:本文介绍微电子封装技术的发展过程和趋势,同时介绍了各个时期不同种类的封装技术,也做了对现在国内对于微电子封装技术不足的分析和对发展前景的展望和构想。 关键字:为电子封装发展趋势优点 一、封装技术的发展 从80年代中后期,开始电子产品正朝着便携式、小型化、网络化和多媒体化方向发展,这种市场需求对电路组装技术提出了相应的要求,单位体积信息的提高(高密度)和单位时间处理速度的提高(高速化)成为促进微电子封装技术发展的重要因素。 1.1 片式元件:小型化、高性能 片式元件是应用最早、产量最大的表面组装元件。它主要有以厚薄膜工艺制造的片式电阻器和以多层厚膜共烧工艺制造的片式独石电容器,这是开发和应用最早和最广泛的片式元件。随着工业和消费类电子产品市场对电子设备小型化、高性能、高可靠性、安全性和电磁兼容性的需求,对电子电路性能不断地提出新的要求,片式元件进一步向小型化、多层化、大容量化、耐高压、集成化和高性能化方向发展。在铝电解电容和钽电解电容片式化后,现在高Q值、耐高温、低失真的高性能MLCC已投放市场;介质厚度为10um的电容器已商品化,层数高达100层之多;出现了片式多层压敏和热敏电阻,片式多层电感器,片式多层扼流线圈,片式多层变压器和各种片式多层复合元件;在小型化方面,规格尺寸从3216→2125→1608→1005发展,目前最新出现的是0603(长0.6mm,宽0.3mm),体积缩小为原来的0.88%。集成化是片式元件未来的另一个发展趋势,它能减少组装焊点数目和提高组装密度,集成化的元件可使Si效率(芯片面积/基板面积)达到80%以上,并能有效地提高电路性能。由于不在电路板上安装大量的分立元件,从而可极大地解决焊点失效引起的问题。 1.2 芯片封装技术:追随IC的发展而发展 数十年来,芯片封装技术一直追随着IC的发展而发展,一代IC就有相应一代的封装技术相配合,而SMT的发展,更加促进芯片封装技术不断达到新的水平。六七十年代的中、小规模IC,曾大量使用TO型封装,后来又开发出DIP、