TU2无氧铜与铪的真空钎焊

电极作为等离子切割作业中的主要消耗品,其使用寿命的长短直接影响到等离子切割的加工成本和生产效率,电极更换越频繁,其加工成本越高,生产效率相应就越低。电极作为等离子切割机的配件,其种类不下百种,各种型号的电极多以等离子切割机的产地或生产厂商的名字来命名,如:海宝、松下、泛洋、温州、同昌、东方等等,但其主要结构都分为两部分:铪(或锆)和铜基体[1]。其中,海宝、松下等国外厂商的电极使用寿命可达2~4h,而国内电极使用寿命仅有1~2h。目前,我国等离子切割电极的生产主要以复制国外产品为主,对于电极使用寿命要求较高的切割设备而言,国内的大多数企业仍主要依赖进口。

影响等离子切割电极使用寿命的因素有很多,主要包括[2-5]:电极材料的质量、电极冷却的好坏、切割工艺措施是否得当以及喷嘴设计和加工的水平。其中,电极的冷却速度直接影响电极的寿命,而电极的冷却效果与发射体铪和基体铜之间的结合效果密切相关[6-8]。因此,为了提高等离子电极的使用寿命,本课题使用BAg72Cu即Ag-Cu共晶钎料,对TU2无氧铜与稀有金属铪的真空钎焊工艺进行了研究。

1实验材料及方法

钎焊材料为TU2无氧铜和金属铪丝(准2.5mm×

TU2无氧铜与铪的真空钎焊

骆晓萌,王海龙,杨青松,邹坤

(江苏科技大学先进焊接技术省级重点实验室,江苏镇江212003)

摘要:使用BAg72Cu钎料对TU2无氧铜与稀有金属铪(Hf)进行真空钎焊。借助金相显微镜、超景深显微镜、扫描电镜、能谱分析、室温剪切试验等手段,分析了钎焊工艺参数(钎焊温度和保温时间)对钎焊接头组织及性能的影响。

结果表明:真空钎焊后获得的焊缝组织致密而连续,焊缝区均存在三个不同形貌的区域:铪侧的黑色区、中间花纹状Ag-Cu共晶区和铜侧的峰峦状或鹅卵石状铜基固溶体区。随着钎焊温度升高和保温时间的延长,焊缝中峰峦状或鹅卵石状组织越来越大,黑色区也越来越宽,而中间共晶区则减小。黑色带状区域中的Hf元素含量均大于4%,明显超过了相图中Hf在Ag、Cu中的饱和固溶度,说明该区域中不可能仅存在铜或银与铪的二元固溶体组织,有可能存在三元固溶体或含铪金属化合物。两种工艺参数均对接头的剪切破断应力影响不大。

关键词:铪;TU2无氧铜;真空钎焊;剪切破断应力;显微组织

中图分类号:TG454文献标识码:A文章编号:1001-3814(2010)05-0141-04

Vacuum Brazing Process of TU2Oxygen-free Copper and Hafnium

LUO Xiaomeng,WANG Hailong,YANG Qingsong,ZOU Kun (Provincial Key Lab Advanced Welding Technology,Jiangsu University of Science&Technology,Zhenjiang212003,China)

Abstract:The vacuum brazing process of TU2oxygen-free copper and hafnium was studied by using BAg72Cu filler metal.Through SEM,EDS,metallographic microscope and shear test,the effects of different process parameters(brazing temperature and holding time)on microstructure and properties of the joints were analyzed.The results show that the main microstructure of brazing joints is composed of three main areas with different patterns-the black area beside Hf,the mid area of Ag-Cu eutectic structure and the area of copper based solid solution near Cu.With the increase of brazing temperature and holding time,both the black area and the area of copper based solid solution become wider,however the mid area of Ag-Cu eutectic structure become narrower.In the black area,Hf content is about over4%,which is significantly more than the solid solubility limit of Hf both in Cu-Hf phase diagram and Ag-Hf phase diagram.That shows that it is impossible for only the binary solid solution of Cu-Hf or Ag-Hf to exist in the area.Maybe there is ternary solid solution or metallic compound with Hf.The two process parameters slightly influence the shear breaking stress.

Key words:hafnium;TU2oxygen-free copper;vacuum brazing;shear breaking stress;microstructure

收稿日期:2009-10-21

作者简介:骆晓萌(1983-),女,江苏徐州人,硕士,主要从事无氧铜与

稀有金属铪的钎焊研究;电话:139********;

E-mail:luoxiaomeng1983@https://www.sodocs.net/doc/62830927.html,

6mm );钎料为BAg72Cu ,其熔点为780℃[9],质量为0.032~0.034g 。母材和钎料焊前先用低温酸溶液浸

洗,然后浸泡在丙酮溶液中5mim 以清除其表面氧化膜和油污。接头形式及装配如图1所示。

钎焊设备为WZS-20型双室真空烧结炉,真空度为2.0×10-2Pa 左右。钎焊工艺如下:(1)采用不同温度(800~900℃)对试样进行钎焊,加热速度约为

15℃/min ,保温时间为15min ,冷却方式为随炉冷

却;(2)在选定的温度下,采用不同的保温时间(15~

55min )对试样进行钎焊,加热速度约为15℃/min ,

冷却方式为随炉冷却。

焊后将试件加工成准2.5mm ×3.0mm 试样,用

CMT5205电子万能试验机并配以特殊夹具进行室

温剪切试验。采用金相显微镜和JSM-6480型扫描

电镜(附能谱)对钎焊接头的微观组织及元素扩散情况进行分析。

2

实验结果及讨论

2.1

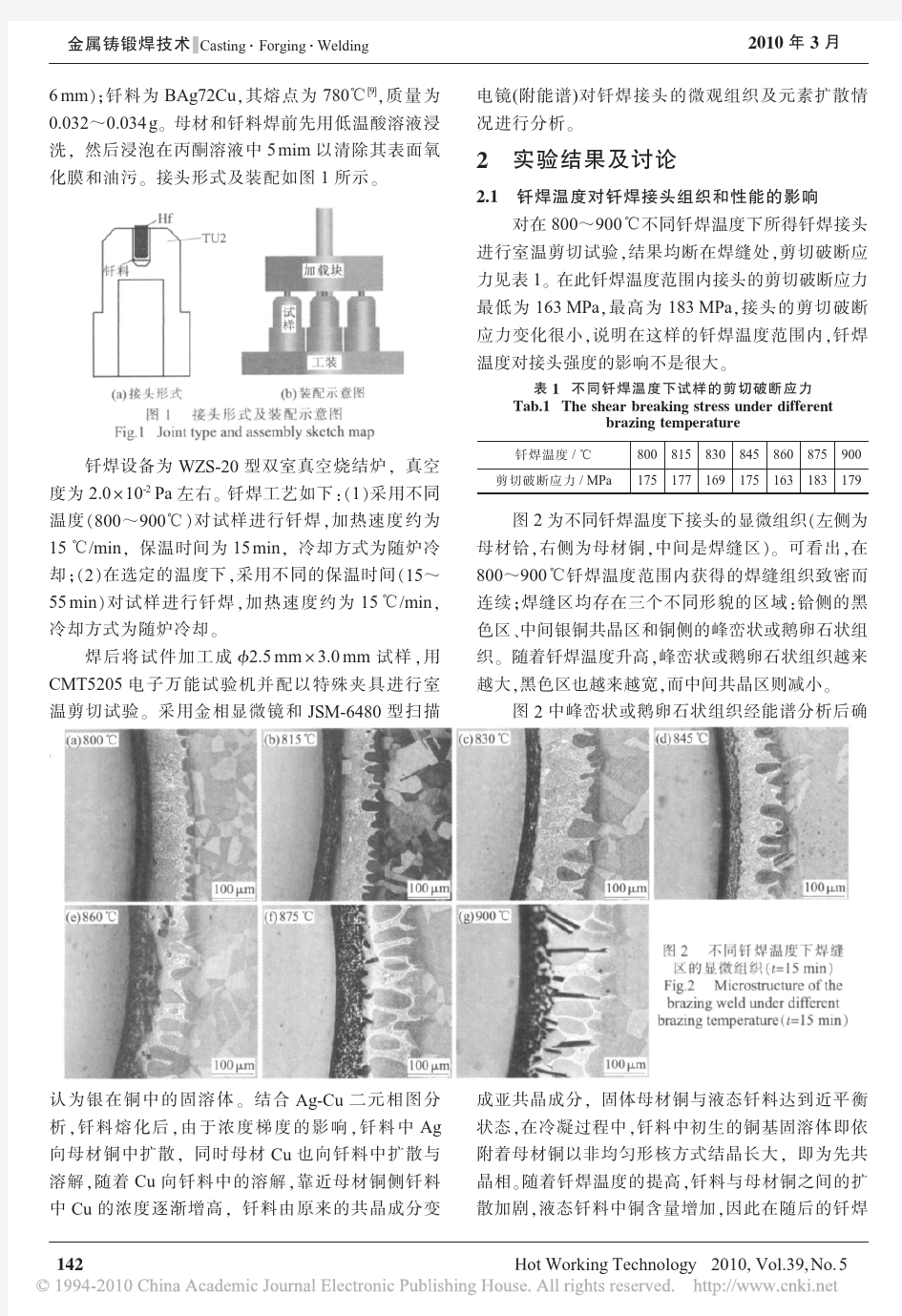

钎焊温度对钎焊接头组织和性能的影响对在800~900℃不同钎焊温度下所得钎焊接头

进行室温剪切试验,结果均断在焊缝处,剪切破断应力见表1。在此钎焊温度范围内接头的剪切破断应力最低为163MPa ,最高为183MPa ,接头的剪切破断应力变化很小,说明在这样的钎焊温度范围内,钎焊温度对接头强度的影响不是很大。

图2为不同钎焊温度下接头的显微组织(左侧为母材铪,右侧为母材铜,中间是焊缝区)。可看出,在

800~900℃钎焊温度范围内获得的焊缝组织致密而

连续;焊缝区均存在三个不同形貌的区域:铪侧的黑色区、中间银铜共晶区和铜侧的峰峦状或鹅卵石状组织。随着钎焊温度升高,峰峦状或鹅卵石状组织越来越大,黑色区也越来越宽,而中间共晶区则减小。

图2中峰峦状或鹅卵石状组织经能谱分析后确

钎料

试样

加载块

工装(a)接头形式(b)装配示意图

图1接头形式及装配示意图

Fig.1Joint type and assembly sketch map

钎焊温度/℃800815830845860875900剪切破断应力/MPa

175

177

169

175

163

183

179

表1不同钎焊温度下试样的剪切破断应力

Tab.1The shear breaking stress under different

brazing temperature

认为银在铜中的固溶体。结合Ag-Cu 二元相图分析,钎料熔化后,由于浓度梯度的影响,钎料中Ag 向母材铜中扩散,同时母材Cu 也向钎料中扩散与溶解,随着Cu 向钎料中的溶解,靠近母材铜侧钎料中Cu 的浓度逐渐增高,钎料由原来的共晶成分变

成亚共晶成分,固体母材铜与液态钎料达到近平衡状态,在冷凝过程中,钎料中初生的铜基固溶体即依附着母材铜以非均匀形核方式结晶长大,即为先共晶相。随着钎焊温度的提高,钎料与母材铜之间的扩散加剧,液态钎料中铜含量增加,因此在随后的钎焊

Hf

TU2

(a)15min

(e)55min

(c)35min

(d)45min

(b)25min

100μm

100μm 100μm

100μm

100μm

图4

815℃时不同保温时间下焊缝区的显微组织

Fig.4Microstructure of the joints brazed under different holding time at 815℃

冷却过程中将析出更多、更大的先共晶相。同时出现更多的先共晶相,必然消耗更多的液态钎料,使冷却后获得的银铜共晶组织数量减少。为研究图2中焊缝组织中黑色带状物的成分,对其进行能谱分析。根据得到的结果可知:黑色带状物中Ag 、Cu 、Hf 三种元素均存在,并且Hf 元素质量百分比均大于4%,某些区域甚至超过10%。图3是用扫描电镜拍摄

830℃下接头的焊缝组织,对其黑色带状物进行面

扫描,结果如表2所示。由Ag-Hf 相图和Cu-Hf 相图可知[9],试验温度范围内(800~900℃)Hf 在Ag 、

Cu 中的饱和固溶度均小于1%,而根据表2结果,此

区域中铪元素的质量百分比均超过4%,说明该区域中不可能仅存在二元铜基或银基固溶体组织,有可能存在三元固溶体或含铪的金属化合物。然而不论是存在三元固溶体还是金属化合物,都会降低整个焊缝区的导电和导热性能,进而影响电极的使用寿命。因此,应在保证焊缝良好结合强度的同时,尽可能地降低钎焊温度以缩小黑色带状区,从而提高焊缝区的导电导热性能,达到延长电极使用寿命的目的。

2.2保温时间对钎焊接头组织和性能的影响

表3为815℃时不同保温时间下钎焊接头的剪切破断应力。可见,在保温15~55min 时,焊接接头的剪切破断应力都比较高。其中在保温5min 时,接头剪切破断应力最高为189MPa ;保温45min 时,接头剪切破断应力最低为161MPa ,但基本相差不大,说明在此保温时间范围内保温时间的变化对接头剪切破断应力的影响不显著。

图4为815℃时不同保温时间下接头的显微组织(左侧为母材铪,右侧为母材铜,中间是焊缝区)。可以看出,在15~55min 的保温时间下获得的焊缝

组织均致密而连续,焊缝与两侧母材界面结合紧密;焊缝区均存在三个不同形貌的区域:铪侧的黑色区、中间花纹状银铜共晶区和铜侧的峰峦状组织。随着保温时间变长,焊缝越来越宽,焊缝与母材的界面分

界线逐渐消失,呈现峰峦状组织,与焊缝中心的花纹状组织和黑色带状组织共同组成整个焊缝,而且随着保温时间进一步延长,峰峦状组织越来越多,黑色带

元素

1

2

3

4

5

6

7

8

9

10

Cu Ag Hf --100.0081.994.2013.8157.4834.907.6127.1766.026.8128.3660.3811.2615.3380.024.6531.3457.1111.5528.0564.807.1522.3270.577.1116.8883.12-

表2

830℃钎焊温度下焊缝组织EDS 结果

(质量分数,%)

Tab.2

EDS analysis results of microstructure in the joints

brazed at 830℃(wt %)

5μm

图3

830℃钎焊温度下钎缝中黑色带状区的面扫描Fig.3The surface scan of the black strip district in

brazing joint at 830℃

110

23456

789钎焊时间/min 1525354555剪切破断应力/MPa

175

180

189

161

169

表3

815℃时不同保温时间下试样的剪切破断应力

Tab.3The shear breaking stress under different

holding time at 815℃

状区却变得越来越宽,而花纹状组织所占焊缝的比例越来越少。

钎焊时,保温时间不同,焊缝里元素扩散情况也不同,焊缝中元素变化情况直接影响到接头的连接情况。为此对焊缝中元素扩散进行分析,图5是815

℃时不同保温时间下焊缝区域的扫描电镜照片。表4是焊缝中A 、B 、C 三区域的面扫描分析结果。可看

出:A 区域中Ag 、Cu 、Hf 三种元素均存在,并且Hf 元素质量百分比均大于4%,说明随着保温时间的延长Hf 向焊缝中进行了扩散。根据Ag-Hf 相图和

Cu-Hf 相图

[9]

,815℃时Hf 在Ag 、Cu 中的饱和固溶

度均小于1%,而根据表4结果,此区域中铪元素的质量百分比均超过4%,说明了该区域中不可能仅存在铜或银与铪的二元固溶体组织,有可能存在三

元固溶体或含铪金属化合物相。然而,三元固溶体或金属化合物均会降低焊缝区的导电和导热性能。因此,应在保证焊缝良好结合强度的同时,尽可能地缩短保温时间以缩小黑色区,从而提高焊缝区的导电导热性能。B 区域为Ag-Cu 共晶组织,随着保温时间的延长B 区域逐渐减少。钎料熔化后,由于浓度梯度的影响,钎料中Ag 与母材Cu 之间发生相互扩散与溶解,随着Cu 向钎料中的溶解,靠近母材铜侧钎料中Cu 的浓度逐渐增高,钎料由原来的共晶成分变成亚共晶成分,固体母材铜与液态钎料达到近平衡状态。在冷凝过程中,先共晶相即铜基固溶体从钎料中逐渐析出。随着保温时间的延长,钎料与母材铜之间的扩散充分,液态钎料中铜含量增加,因此在随后的钎焊冷却过程中将析出更多、更大的先共晶

相。同时,必然消耗更多的液态钎料,使冷却后获得的Ag-Cu 共晶组织数量减少。从C 区域的面扫描分析结果中可以看出,在这样的保温时间范围内,银的平均百分含量基本为8%,说明C 区域的组织为铜基固溶体。

3结语

(1)800~900℃的钎焊温度范围内获得的焊缝组织致密而连续,焊缝区均存在三个不同形貌的区域:铪侧的黑色区、中间花纹状Ag-Cu 共晶区和铜侧的峰峦状或鹅卵石状铜基固溶体区。随着钎焊温度升高,焊缝中峰峦状或鹅卵石状组织越来越大,黑色区也越来越宽,而中间共晶区则减小。

(2)不同钎焊温度下所得焊接接头在剪切实验时都断在焊缝处,剪切强度在163~183MPa 之间,相差不是很大,说明钎焊温度对接头的性能影响不大。

(3)不同保温时间下所得焊缝组织致密而连续,焊缝区均存在三个不同形貌的区域:铪侧的黑色区、中间花纹状Ag-Cu 共晶区和铜侧的峰峦状铜基固溶体区。随着保温时间延长,钎缝中峰峦状组织越来越大,黑色区也越来越宽,而中间共晶区则减小。

(4)不同的保温时间下焊接接头在剪切实验时均断在焊缝处,剪切强度在161~(下转第147页)

保温时间/min

1525354555A 区域Cu Ag Hf 29.6063.127.2836.0155.058.9443.1352.414.4641.5651.736.7147.2641.2311.51B 区域Cu Ag Hf 22.4277.58-25.4374.57-18.1081.90-25.1374.87-26.4873.52-C 区域

Cu Ag Hf

92.077.93-95.994.01-89.7510.25-89.6310.37-93.626.38-

表4不同保温时间下各区域EDS 结果(质量分数,%)

Tab.4

EDS analysis results of the zones brazed under

different hold time (wt %)

(上接第144页)189MPa 之间,相差不大,说明了保

温时间对接头的性能影响同样不大。

(5)黑色带状区域中的Hf 元素含量均大于

4%,明显超过了相图中Hf 在Ag 、Cu 中的饱和固溶

度。说明该区域中不可能仅存在Ag 或Cu 与Hf 的二元固溶体组织,有可能存在三元固溶体或含铪的金属化合物。然而不论存在三元固溶体还是金属化合物,都会降低整个焊缝区的导电和导热性能,进而影响电极的使用寿命。因此,应在保证焊缝良好结合强度的同时,尽可能地降低钎焊温度、缩短保温时间以不使黑色带状区长大,从而提高焊缝区的导电导热性能,达到延长电极使用寿命的目的。参考文献:

[1]许圣麟.锆铪丝材加工及其在等离子切割电极中的应用[J].稀有金属,2005,20(1):88-91.

[2]许圣麟,王江波.等离子切割消耗品寿命的影响因素[J].现代焊接,2004,27(3):77-89.

[3]熊炳昆.金属铪的制备及应用[J].稀有金属快报,2005,24

(5):46-47.

[4]Shunichi Sakuragi ,Naoya Tsurumaki .Electrode for plasma arc torch USA[P].United States Patent :US 5908567,1999.[5]

Jeffrey K Walters ,Bradenton F L .Electrode for plasma arc torch and method of making the same USA [P].United States Patent :US 6686559B1,2004.[6]陆建明,叶俭.数控等离子弧切割电极真空钎焊工艺研究

[J].机械工人(热加工),2004,(7):43-44.

[7]张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,1998.[8]赵越.钎焊技术及应用[M].北京:化学工业出版社,2004.

[9]

Hiroaki Okamoto .Phase Diagrams of Dilute Binary Alloys [M].The Materials Information Society :5,18,86.

这表明,开槽对减小焊缝的焊后残余应力有积极的效果。

4结论

本文通过换热器管板开槽结构与一般结构相比较,得出以下主要结论:

(1)与油浆蒸汽发生器管子-管板一般连接结

构相比,减应力槽式结构可以改善焊接时散热,有效降低焊接拘束应力。

(2)开槽加工工具的精度以及管子与管板的材质、尺寸等对开槽尺寸有影响,开槽时应综合考虑这些因素。

(3)通过对开槽和未开槽焊接结构残余应力的测定,得知开槽角焊的焊接残余应力明显小于未开

槽角焊的焊接残余应力,结构应力水平得到很大改善,会使产生裂纹的几率大大减少。参考文献:

[1]倪丞舜.换热管与管板焊接结构的比较和选择[J].化工装备技术,2007,28(1):42-46.

[2]黄旭升.换热器管子与管板连接接头技术研究[J].技术产品版,2006,(6):13-15.

[3]丁建华.油浆蒸汽发生器管板开裂原因与控制[J].干燥与传热专题,2006,(8):72-76.

[4]《管壳式换热器》编写组.管壳式换热器GB150-1999[M].北京:中国标准出版社,2000.

[5]中国机械工程学会焊接学会编.焊接手册:第3卷[M].北京:机械工业出版社,2001.

[6]

王江超,周方明.小孔法测量焊接残余应力[J].电焊机,2008,

38(2):64-66.

电流

/A 电压

/V

焊速/(mm ·min -1)

保护气体焊接位置施焊技术焊接层数

70~1709~10314氩气

水平固定

自动

2层

表1焊焊接工艺参数

Tab.1

Welding parameters

结构形式释放应变

应力/MPa

ε1ε2σ1σ2未开槽角焊

开槽角焊

-575-288

-595-455

33067

340169

表2管板焊接残余应力

Tab.2

Welding residual stress of the tubesheet

(a )开槽结构焊接试板

(b )未开槽结构焊接试板

图2焊接试板

Fig.2Test plate of welding

真空压浆施工工艺

真空压浆施工 工艺梧州环城Ⅲ工区:吴永正 真空压浆施工工艺 1、施工工序 2、施工方法 3、施工注意事项 4、质量保证措施 5、工程质量通病防治

1.施工工序 ⑴预应力筋张拉完毕48h内应完成压浆; ⑵清理锚垫板上的压浆孔,保证压浆通道通畅。确定抽真空端及压浆端,安装引出管,球阀和接头,并检查其功能; ⑶搅拌前,应清洗施工设备。清洗后的设备内不应有残渣、积水,并检查搅拌机的过滤网; ⑷启动真空泵抽真空,使真空度达到-0.06~-0.1MPa 并保持稳定。启动压浆泵,当压浆泵输出的浆体达到要求稠度时,将泵上的输送管接到锚垫板上的引出管上,开始压浆; ⑸拆外接管路、附件、清洗空气滤清器及阀门等; (6)应在压浆完成后按设计要求及时对锚固端进行封闭。 2.施工方法 1.1准备工作 (1)主要机械准备:真空泵1台;压浆泵1台;搅拌机1台; (2)张拉施工完成后,要切除外露的钢绞线,注意钢绞线的外露长度不应小于30mm,且不应小于1.5倍预应力筋直径。然后用水泥砂浆封锚头,再安装密封罩,最后连接真空泵和压浆泵及其它配套设备,并连接牢固、密封不漏气。 (3)在压浆施工前将锚垫板表面清理,保证平整,装上石棉密封圈,将密封罩与锚垫板上的安装孔对正,用螺栓拧紧;

(4)清理锚垫板上的压浆孔,保证压浆通道通畅; (5)确认浆体配合比,按配方秤量浆体材料; (6)检查材料、设备、附件的型号或规格、数量等是否符合要求; (7)按真空辅助压浆装布置图进行各单元体的密封连接,确保密封罩、管路各接头的密封性; (8)检查供水、供电是否齐全、方便。 1.2试抽真空 启动真空泵10min试抽真空,检查水泥砂浆封锚头或密封罩是否完全密封,真空度应达到-0.08MPa左右。将压浆阀关闭,抽真空阀打开,启动真空泵抽真空,从导管中排除空气,观察真空压力表的读数,应能达到负压力0.08MPa左右。当孔道内的真空度保持稳定时(真空度越高越好),停泵1min,若压力降低小于-0.02MPa 即可认为孔道能基本达到并维持真空。如未能满足此数据则表示孔道未能完全密封,需在压浆前进行检查及更正工作。 1.3拌浆 ⑴拌浆前先加水至搅拌机拌浆筒空转数分钟,使拌浆筒内壁充分湿润; ⑵将称量好的水倒入搅拌机的拌浆筒之后边搅拌边倒入水泥,在搅拌3~5min直至均匀; ⑶将外加剂倒入拌拌筒,再搅拌5~15min,测试稠度后放入储浆桶; ⑷倒入储浆桶的浆体不管是否马上泵送,都要不停地搅拌。

焊接技术的应用与前景

哈尔滨工业大学 金属工艺学课程论文 题目:焊接技术的应用与前景 院系:能源科学与工程学院 专业:核反应堆工程系 班级:1102301 学号:1110200724 姓名:刘平成

焊接技术的工艺应用与前景 作者:刘平成 (哈尔滨工业大学能源科学与工程学院核反应堆工程专业,哈尔滨150001) 摘要:制造业是现代国民经济和综合国力的重要支柱,金属工艺学是一门研究有关制造金属机件的工艺方法的综合性技术学科。本文主要介绍了焊接技术在金属工艺学中的应用,工艺特点,实践,背景与应用前景。 关键词:金属工艺学、学科交叉、工艺流程,焊接技术 Technology application and prospect of welding technology (Energy Science and Engineering, Nuclear Reactor Engineering of Harbin Institute of Technology, Harbin 150001) Abstract:The manufacturing industry is an important pillar of the modern national economy and overall national strength, Metal Technology is a comprehensive research process method for manufacturing metal parts technical disciplines. This paper describes the welding metal technology, process characteristics, practice, background and application prospects. 1 焊接技术的主要研究内容 焊接焊接是被焊工件的材质(同种或异种),通过加热或加压或两者并用,并且用或不用填充材料,使工件的材质达到原子间的结合而形成永久性连接的工艺过程。 1.1 焊接分类 在近代的金属加工中,焊接比铸造、锻压工艺发展较晚,但发展速度很快。焊接结构的重量约占钢材产量的45%,铝和铝合金焊接结构的比重也不断增加。焊接技术主要应用在金属母材上,常用的有电弧焊,氩弧焊,CO2保护焊,氧气-乙炔焊,激光焊接,电渣压力焊等多种,塑料等非金属材料亦可进行焊接。金属焊接方法有40种以上,主要分为熔焊、压焊和钎焊三大类。 金属的焊接,按其工艺过程的特点分有熔焊,压焊和钎焊三大类. 熔焊是在焊接过程中将工件接口加热至熔化状态,不加压力完成焊接的方法。熔焊时,热源将待焊两工件接口处迅速加热熔化,形成熔池。熔池随热源向前移动,冷却后形成连续焊缝

不锈钢真空钎焊的工艺要点

不锈钢真空钎焊的工艺 要点 TYYGROUP system office room 【TYYUA16H-TYY-TYYYUA8Q8-

不锈钢真空钎焊的工艺要点 1?钎焊接头的设计: 设计钎焊接头时,应考虑接头的强度、组合件的定位方法、钎料置放的位置、接头间隙等诸多因素 钎焊接头连接方式: 钎焊接头有对接和搭接两种方式。 采用对接接头,由于钎料和钎缝的强度一般比母材低,因而对接接头不能保证接头具有与母材相等的承载能力,因此钎焊接头大多采用搭接形式。通过改变搭接长度提高钎焊接头的强度。 对于采用高强度铜基、镍基钎料钎焊的搭接接头,搭接长度通常取为薄壁件厚度的2~3倍。由于工件的形状不同,搭接接头的具体形状也各不相同。对于薄壁件而言,常采用锁边形式的搭接方式,提高钎焊接头的强度。 接头的定位:组合件的定位是影响钎焊质量的重要因素。 定位的方法主要有依靠自重、紧配合、毛刺定位、点焊定位、(氩弧焊)涨口定位、夹具定位等。 列管式EGR冷却器将采用涨口定位、点焊定位、焊接变位器等多种定位方法 ? 钎料的置放 钎料置放的原则是应尽可能利用钎料的重力作用和钎缝的毛细作用来促进钎料填满间隙。EGR冷却器的钎焊将使用镍基钎料膏状和非晶态薄带两种。膏状钎料应直接涂在钎缝处,而 非晶态薄带钎料标准有等不同的厚度。 按工件要求加工成不同的形状,置于钎缝处。 总之镍基钎料合理的使用对我们来说还要做很多工作, 比如钎料表面处理、膏剂的涂覆方法、钎料用量等诸多方面,根据实际要求进一步完善。? 接头的间隙: 钎焊时是依靠毛细作用使钎料填满间隙。

正确地选择接头间隙很大程度上影响钎缝的致密性和强度。不同的钎料对接头间隙的要求也有所不同。镍基钎料要求接头间隙为~,比其它钎料相比,这种钎料要求接头间隙小的特点应引起足够的关注。 由于BNi-2镍基钎料含有硼(%),硅(%)可以形成脆性相的元素,为保证接头的性能,应尽量使这些元素在钎缝内通过扩散作用而降低到最低程度。 当间隙小时,这些脆性相的元素数量少,向母材扩散的距离短,可以通过扩散使这些元素在钎缝中的浓度降低。从而避免产生脆性相,提高钎焊的强度。反之这些脆性相的元素将滞留 在钎缝中形成脆性相。 资料表明,当间隙为“零间隙”、、时。脆性相随着间隙的变化而增大。间隙在时,脆性相不仅增多,而且形成明显的连续层。钎缝的强度严重降低,危害极大。因此钎缝最佳间隙应控制小于<。 2? 工件表面处理 钎焊前彻底清除工件表面的氧化物,油污,脏物是钎料和母材相互润湿、扩散填充焊缝的前提条件。 工件表面净化处理的方法主要有以下几种: 清除油污 有机溶剂,金属洗涤剂,碱溶液: 清除氧化物 机械方法,化学清洗,电化学清洗 根据观察国外样件表面的光亮度的程度,其表面处理应有去油和化学清洗两道工序。EGR冷却器列管式结构,属薄壁件钎焊,焊点多达200多个,还要满足气密性,耐腐蚀性,及强度的要求,难度较大。因此彻底清除工件表面的油污,氧化物尤为重要。 3.制定温度曲线 空烧净化的目的是将真空炉升温到高于焊接温度80℃的条件下保温小时净化炉内气氛, 使炉内母材和钎料的蒸发物得以挥发出去。

真空扩散焊焊接方法基本概念

真空扩散焊焊接方法基本概念 朱兴贵 2012118502119 材控1211 摘要:真空扩散焊焊接技术是目前应用较为广泛的焊接技术之一,文章介绍了这种焊接技术的原理,综述了国内的研究现状及应用前景、分类、焊接材料、焊接方法等。国内的扩散焊技术主要是针对一些异种难焊金属。已被应用于航天航空、仪表及电子、核工业等部门,并已经扩展到,能源、石化及机械制造等众多领域。 关键词:真空扩散焊焊接技术;原理;现状;应用 前言 扩散焊是一种精密的焊接方法,特别适用于异种金属材料,耐热合金和新材料,如陶瓷、复合材料、金属间化合物等材料的焊接。具有连接精度高、温度低、接头强度高、残余应力小、没有明显的界面和焊接残留物、可焊材料种类多等优点,应用前景广阔。特别是一些高性能构件的制造要求把特殊合金或性能差别很大的异种材料连接在一起,这用传统熔焊方法难以实现。作为固相连接方法之一的真空扩散焊技术引起了人们的重视,成为链接领域新的热点。近年来,真空扩散焊接技术发展很快。在新材料的制备、连接、修复等方面有很大潜力。[1] 1概念 所谓扩散焊是将两个待焊工件紧夹在一起,置于真空或保护气氛炉内加热,使两焊接表面微小的不平处产生微观塑性变形,而达到紧密接触,在随后的保温加热中,原子间相互扩散而形成冶金连接的焊接方法。这种称为固相扩散焊,是压焊的一种,与常用压焊方法(冷压焊、摩擦焊、爆炸焊及超声波焊)相同的是在连接过程中要施加一定的压力。其主要缺点是待焊表面质量要求高,焊接时间长,接头质量不稳定。 2 真空扩散焊的工艺特点 (1)焊接过程是在完全没有液相或仅有极小过渡相参加下,形成接头后再经过扩散处理的过程。使其成分和组织完全与基体一致,接头内不残留任何铸态组织,原始界面完全消失。因此能保持原有基金属的物理,化学和力学性能。 (2)扩散焊由于基体不过热或熔化,因此几乎可以在不破坏被焊材料性能的情况下,焊接一切金属和非金属材料。特别适用焊接用一般焊接方法难以实现,或虽可焊接但性能和结构在焊接过程中容易受到严重破坏的材料。如弥散强化的高温合金,纤维强化的硼—铝复合材料等。

激光焊接技术应用及发展趋势

激光焊接技术应用及其发展趋势 摘要:本文论述了激光焊接工艺的特点、激光焊接在汽车工业、微电子工业、生物医学等领域的应用以及研究现状,激光焊接的智能化控制,论述激光焊接需进一步研究与探讨的问题。关键词:激光焊接;混合焊接;焊接装置;应用领域 引言 激光焊接是激光加工材料加工技术应用的重要方面之一。70年代主要用于焊接薄壁材料和低速焊接,焊接过程属于热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于激光焊接作为一种高质量、高精度、低变形、高效率和高速度的焊接方法,随着高功率CO2和高功率的Y AG激光器以及光纤传输技术的完善、金属钼焊接聚束物镜等的研制成功,使其在机械制造、航空航天、汽车工业、粉末冶金、生物医学微电子行业等领域的应用越来越广。目前的研究主要集中于C02激光和YAG激光焊接各种金属材料时的理论,包括激光诱发的等离子体的分光、吸收、散射特性以及激光焊接智能化控制、复合焊接、激光焊接现象及小孔行为、焊接缺陷发生机理与防止方法等,并对镍基耐热合金、铝合金及镁合金的焊接性,焊接现象建模与数值模拟,钢铁材料、铜、铝合金与异种材料的连接,激光接头性能评价等方面做了一定的研究。 一、激光焊接的质量与特点 激光焊接原理:激光焊接是将高强度的激光束辐射至金属表面,通过激光与金属的相互作用,金属吸收激光转化为热能使金属熔化后冷却结晶形成焊接。图1显示在不同的辐射功率密度下熔化过程的演变阶段[2],激光焊接的机理有两种: 1、热传导焊接 当激光照射在材料表面时,一部分激光被反射,一部分被材料吸收,将光能转化为热能而加热熔化,材料表面层的热以热传导的方式继续向材料深处传递,最后将两焊件熔接在一起。 2、激光深熔焊 当功率密度比较大的激光束照射到材料表面时,材料吸收光能转化为热能,材料被加热熔化至汽化,产生大量的金属蒸汽,在蒸汽退出表面时产生的反作用力下,使熔化的金属液体向四周排挤,形成凹坑,随着激光的继续照射,凹坑穿人更深,当激光停止照射后,凹坑周边的熔液回流,冷却凝固后将两焊件焊接在—起。 这两种焊接机理根据实际的材料性质和焊接需要来选择,通过调节激光的各焊接工艺参数得到不同的焊接机理。这两种方式最基本的区别在于:前者熔池表面保持封闭,而后者熔池则被激光束穿透成孔。传导焊对系统的扰动较小,因为激光束的辐射没有穿透被焊材料,所以,在传导焊过程中焊缝不易被气体侵入;而深熔焊时,小孔的不断关闭能导致气孔。传导焊和深熔焊方式也可以在同一焊接过程中相互转换,由传导方式向小孔方式的转变取决于施加于工件的峰值激光能量密度和激光脉冲持续时间。激光脉冲能量密度的时间依赖性能够使激光焊接在激光与材料相互作用期间由一种焊接方式向另一种方式转变,即在相互作用过程中焊缝可以先在传导方式下形成,然后再转变为小孔方式。 1、激光焊接的焊缝形状 对于大功率深熔焊由于在焊缝熔池处的熔化金属,由于材料的瞬时汽化而形成深穿型的圆孔空腔,随着激光束与工件的相对运动使小孔周边金属不断熔化、流动、封闭、凝固而形成连续焊缝,其焊缝形状深而窄,即具有较大的熔深熔宽比,在高功率器件焊接时,深宽比可达5:l,最高可达10:1。图2显示四种焊法在316不锈钢及DUCOLW30钢上的焊缝截面形

各种材料的钎焊

中国焊接服务平台: 中国焊接服务平台博客: 各种材料的钎焊 一、碳钢和低合金钢的钎焊 1、钎焊材料 (1)钎料碳钢和低合金钢的钎焊包括软钎焊和硬钎焊。软钎焊中应用量广的钎料是锡铅儿料,这种钎料对钢的润湿性随含锡量的增加而提高,因而对密封接头宜采用含锡量高的钎料。锡铅钎料中的锡与钢在界面上可能形成FeSn2金属间化合物层,为避免该层化合物的形成,应适当控制钎焊温度和保温时间。几种典型的锡铅钎料钎焊的碳钢接头的抗剪强度如表1所示,其中以w(Sn)为50%的钎料钎焊的接头强度最高,不含锑的钎料所焊的接头强度比含锑的高。 表1 锡铅钎料钎焊的碳钢接头的抗剪强度 碳钢和低合金钢硬钎焊时,主要采用纯铜、铜锌和银铜锌钎料。纯铜熔点高,钎焊时易使母材氧化,主要用于气体保护钎焊和真空钎焊。但应注意的是钎焊接头间隙宜小于0.05mm,以免产生因铜的流动性好而使接头间隙不能填潢的问题。用纯铜钎焊的碳钢和低合金钢接头具有较高的强度,一般抗剪强度在150~215MPa,而抗拉强度分布在170~340MPa之间。 与纯铜相比,铜锌钎料因Zn的加入而使钎料熔点降低。为防止钎焊时Zn 的蒸发,一方面可在铜锌钎料中加入少量的Si;另一方面必须采用快速加热的方法,如火焰钎焊、感应钎焊和浸沾钎焊等。采用铜锌钎料钎焊的碳钢和低合金钢接

头都具有较好的强度和塑性。例如用B-Cu62Zn钎料钎焊的碳钢接头抗拉强度达420MPa,抗剪强度达290MPa,银铜站钎料的熔点比铜锌钎料的熔点还低,便于针焊的操作。这种钎料适用于碳钢和低合金钢的火焰钎焊、感应钎焊和炉中钎焊,但在炉中钎焊时应尽量降低Zn的含量,同时应提高加热速度。采用银铜锌钎料钎焊碳钢和低合金钢,可获得强度和塑性均较好的接头,具体数据列于表2中。 表2 银铜锌钎料钎焊的低碳钢接头的强度 (2)钎剂钎焊碳钢和低合金钢时均需使用钎剂或保护气体。钎剂常按所选的钎料和钎焊方法而定。当采用锡铅钎料时,可选用氯化锌与氯化铵的混合液作钎剂或其他专用钎剂。这种钎剂的残渣一般都具有很强的腐蚀性,钎焊后应对接头进行严格清洗。 采用铜锌钎料进行硬钎焊时,应选用FB301或FB302钎剂,即硼砂或硼砂与硼酸的混合物;在火焰钎焊中,还可采用硼酸甲酯与甲酸的混合液作钎剂,其中起去膜作用的是B2O3蒸气。 当采用银铜锌钎料时,可选择FB102、FB103和FB104钎剂,即硼砂、硼酸和某些氟化物的混合物。这种钎剂的残渣具有一定的腐蚀性,钎焊后应清除干净。 2、钎焊技术 采用机械或化学方法清理待焊表面、确保氧化膜和有机物彻底清除。清理后的表面不宜过于粗糙,不得粘附金属屑粒或其他污物。 采用各种常见的钎焊方法均可进行碳钢和低合金钢的钎焊。火焰钎焊时,宜用中性或稍带还原性的火焰,操作时应尽量避免火焰直接加热钎料和钎剂,感应

焊接技术的发展及发展趋势

焊接技术的发展及发展趋势 黄牡丹 佳木斯大学材料科学与工程学院黑龙江省佳木斯市154007 摘要:本文综述焊接技术的发展及发展趋势,焊接技术,又称连接工程,是一种重要的材料加工工艺,随着人类社会的发展,各种新材料的不断开发及科学技术不断的发展,焊接技术已经成为一门独立的学科,它广泛应用于石油化工、电力、航空航天、海洋工程、微电子技术等工业部门。可以预测,在未来焊接技术的发展趋势必然走向自动化、高效、环保、节能等方面。 关键词:焊接技术、自动化、环保 The development of welding technology and development trend HUANGMudan Jia-mu-si University, School of materials science and engineering, Jia-mu-si 154007 Abstract:This paper reviews the development of welding technology and developing trend of welding technology, also known as the connection of engineering, is a kind of important material processing technology, with the development of human society, all kinds of new materials to develop and continuously with the development of science and technology, welding technology has become an independent discipline, it is widely used in petrochemical, electric power, aerospace, Marine engineering, microelectronics and other industrial sectors. Can be predicted that in the future development trend of welding technology inevitably toward automation, high efficiency, environmental protection, energy saving, etc. Key words:Welding technology ; automation; Environmental protection; 0引言 焊接的定义如下:被焊工件的材质(同种或异种),通过加热或加压或二者并用,并且用或不用填充材料,使工件的材质达到原子间的结合而形成永久性连接的工艺过程成为焊接[1]。焊接的发展过程就某种意义上来说就是焊接热源的发展过程,从上个世纪80年代开发电弧以来,焊接热源也在不断发展中。进入到新世纪,焊接技术的不断的在得到发展,从目前的发展趋势看来,焊接技术逐步向高效率、高质量、低成本、降低劳动强度、降低能耗的方向发展。所以焊接技术将随着科学技术的进步而不断发展,主要体现在以下几个方面 1数字化控制推动焊接技术的升级和发展 在几年前,数字化控制的焊机只是少数几个国际知名公司的“尖端科技”,但现在数字化控制的焊机已经广泛应用在我国的许多企业,在芬兰KEMPPI和奥地利Fronius 的推动下,数字化焊机已进入产业规模化生产阶段。虽然目前智能化还处在初级阶段,但有着广阔前景,是一个重要的发展方向。有关焊接工程的专家系统,近年来国内外已有较深入的研究,并已推出或准备推出某些商品化焊接专家系统。焊接专家系统是具有相当于专家的知识和经

各种材料的真空钎焊

各种材料的真空钎焊 一、碳钢和低合金钢的钎焊 1、钎焊材料 (1)钎料碳钢和低合金钢的钎焊包括软钎焊和硬钎焊。软钎焊中应用量广的钎料是锡铅钎料,这种钎料对钢的润湿性随含锡量的增加而提高,因而对密封接头宜采用含锡量高的钎料。锡铅钎料中的锡与钢在界面上可能形成FeSn2金属间化合物层,为避免该层化合物的形成,应适当控制钎焊温度和保温时间。几种典型的锡铅钎料钎焊的碳钢接头的抗剪强度如表1所示,其中以w(Sn)为50%的钎料钎焊的接头强度最高,不含锑的钎料所焊的接头强度比含锑的高。 表1 锡铅钎料钎焊的碳钢接头的抗剪强度 碳钢和低合金钢硬钎焊时,主要采用纯铜、铜锌和银铜锌钎料。纯铜熔点高,钎焊时易使母材氧化,主要用于气体保护钎焊和真空钎焊。但应注意的是钎焊接头间隙宜小于0.05mm,以免产生因铜的流动性好而使接头间隙不能填潢的问题。用纯铜钎焊的碳钢和低合金钢接头具有较高的强度,一般抗剪强度在150~215MPa,而抗拉强度分布在170~340MPa之间。 与纯铜相比,铜锌钎料因Zn的加入而使钎料熔点降低。为防止钎焊时Zn的蒸发,一方面可在铜锌钎料中加入少量的Si;另一方面必须采用快速加热的方法,如火焰钎焊、感应钎焊和浸沾钎焊等。采用铜

锌钎料钎焊的碳钢和低合金钢接头都具有较好的强度和塑性。例如用B-Cu62Zn钎料钎焊的碳钢接头抗拉强度达420MPa,抗剪强度达290MPa,银铜站钎料的熔点比铜锌钎料的熔点还低,便于针焊的操作。这种钎料适用于碳钢和低合金钢的火焰钎焊、感应钎焊和炉中钎焊,但在炉中钎焊时应尽量降低Zn的含量,同时应提高加热速度。采用银铜锌钎料钎焊碳钢和低合金钢,可获得强度和塑性均较好的接头,具体数据列于表2中。 表2 银铜锌钎料钎焊的低碳钢接头的强度

钎焊技术及其应用(一)(二)(三)

钎焊技术及其应用(一)(二)(三)

钎焊技术及其应用(一) 2007―04 一.钎焊简介 1.什么是钎焊? 钎焊是利用比母材熔点低的钎料和母材一起加热,在母材不熔化的情况下,使钎料熔化,并润湿及填充母材连接处的间隙,形成焊缝。在钎缝中,钎料与母材互相溶解和扩散,,从而形成牢固的结合。 过去有人把钎焊称为“钎接:”低温焊接“。。。。。。它与熔焊相比有其不同点。首先,钎焊时母材不熔化,只是钎料熔化。其次在钎焊接头中,钎料的成分和性能与母材有着明显的差别。此外,钎焊是靠熔化的钎料在毛细管作用下填充接头的间隙,而熔焊却没有这些现象。 钎焊与熔焊相比,由于钎焊的加热温度较低,焊件的组织和机械性能变化较小,变形不大,接头平整光滑,外表美观,而且可以连接不同的材料。但是,钎焊也有明显的缺点,就是钎焊的接头强度比较低,故常采用搭接接头来提供承载能力。同时钎焊的装配要求比熔焊要高,必须保证严格的间隙和母材的清洁。 焊接方法通常是以热源和加热的方法来命名的:如火焰钎焊、烙铁钎焊、电阻钎焊、感应钎焊、炉中钎焊。。。。。。。 二. 钎焊接头的型式和操作要点

1.钎焊接头的型式:钎焊接头通常以对接和搭接为主。 对接:其结合强度比母材要低,受力时主要时沿钎缝破坏,所以,只适用不重要的和低载荷的零件的钎焊。 搭接为了充分地利用钎焊的所有优点,钎焊接头多采用搭接接头。它可以通过改变搭接的长度(填充为板厚的3倍以上,但一般不超过15mm),达到钎焊接头与母材等强度。因此在设计钎焊接头时,不能照搬熔焊接头的型式,设计钎焊接头时应特别注意下列事项: a.接头中的钎缝尽可能与受力方向平行。 b.为了使加热及应力分布均匀,接头区的厚度尽可能接近。 c.接头中不形成阻碍钎料明细作用的拐角。 2.钎焊接头的装配间隙 装配钎焊接头使,正确选择间隙大小是决定钎缝的致密性及签订的重要因素。间隙太小,由于接触表面不均匀,会妨碍钎料的流入。反之间隙过大,则破坏了间隙的毛细作用,钎料也无法填满接头的间隙。 间隙的大小与钎料和母材的性质、钎焊温度、钎焊时间、钎料的安放等有直接的关系。一般钎料与母材的相互作用较弱,则要求较小的间隙。应当指出,这里所要求的间隙是指在钎焊温度下的间隙,与室温时不一定相同。 常用金属搭接接头的间隙值见表1 3.钎焊的操作要点 火焰钎焊的操作,通常是用手工添加丝状钎料,也可在接头上预

不锈钢真空钎焊的工艺要点

不锈钢真空钎焊的工艺要点 1 钎焊接头的设计: 设计钎焊接头时,应考虑接头的强度、组合件的定位方法、钎料置放的位置、接头间隙等诸多因素 1.1钎焊接头连接方式: 钎焊接头有对接和搭接两种方式。 采用对接接头,由于钎料和钎缝的强度一般比母材低,因而对接接头不能保证接头具有与母材相等的承载能力,因此钎焊接头大多采用搭接形式。通过改变搭接长度提高钎焊接头的强度。 对于采用高强度铜基、镍基钎料钎焊的搭接接头,搭接长度通常取为薄壁件厚度的2~3倍。由于工件的形状不同,搭接接头的具体形状也各不相同。对于薄壁件而言,常采用锁边形式的搭接方式,提高钎焊接头的强度。 1.2 接头的定位:组合件的定位是影响钎焊质量的重要因素。 定位的方法主要有依靠自重、紧配合、毛刺定位、点焊定位、(氩弧焊)涨口定位、夹具定位等。 列管式EGR冷却器将采用涨口定位、点焊定位、焊接变位器等多种定位方法 1.3 钎料的置放 钎料置放的原则是应尽可能利用钎料的重力作用和钎缝的毛细作用来促进钎料填满间隙。EGR冷却器的钎焊将使用镍基钎料膏状和非晶态薄带两种。膏状钎料应直接涂在钎缝处,而非晶态薄带钎料标准有0.0254mm 0.0381mm等不同的厚度。 按工件要求加工成不同的形状,置于钎缝处。 总之镍基钎料合理的使用对我们来说还要做很多工作, 比如钎料表面处理、膏剂的涂覆方法、钎料用量等诸多方面,根据实际要求进一步完善。1.4 接头的间隙: 钎焊时是依靠毛细作用使钎料填满间隙。 正确地选择接头间隙很大程度上影响钎缝的致密性和强度。不同的钎料对接头间隙的要求也有所不同。镍基钎料要求接头间隙为0.02~0.10mm,比其它钎料相比,这种钎料要求接头间隙小的特点应引起足够的关注。

焊接技术措施

一、工程概况 中油湛江燃料油油库工程是国家批准的一级燃料油中转油库,库址位于广东省湛江南部霞山湛江港股份有限公司石化事业部辖区第二作业区内,库区占地272亩,南濒湛江港海域,东距30万吨级码头900米,西北为湛江港务局石化事业部油库,库区是填海造地,场区为围堰吹填而成,地势平坦,海拔5米。本工程库容为94.5万立方米,分三个罐区,其中奥里油罐区设有6座10×104m3外浮顶罐,燃料油罐区设有6座5×104m3外浮顶罐,填加剂罐区和固硫罐区设有2座2×104m3拱顶罐和1座5×104m3内浮顶罐。我公司承担第三标段2台10×104m3外浮顶罐G-105、G-106的施工。设计单位:辽宁辽河石油工程有限公司设计院。监理单位:齐鲁石化监理有限公司。 10×104m3外浮顶油罐设计参数: 公称容积:10×104m3 油罐型式:双盘式浮顶油罐 公称直径:80000mm 设计高度:21970mm 设计压力:常压 使用介质:奥里乳化油 主体材质:SPV490Q+Q235-A 单台重量:2133290kg

二、编制依据 1、设计施工图 2、GBJ128-90《立式圆筒形钢制焊接油罐施工及验收规范》 3、GB50205-98《现场设备、工业管道焊接工程施工及验收规范》 4、JB4730-94《压力容器无损检测》 5、JB4708-2000《钢制压力容器焊接工艺评定》 6、《锅炉压力容器焊工考试规则》 三、焊工资格管理 参加油罐焊接施工的焊工,必须取得《锅炉压力容器焊工考试规则》所规定的相关材质、位置的合格证,并熟悉本钢材的焊接性能和焊接工艺,否则,不能施工。 四、焊接环境管理 由于湛江地处沿海地区,多风多雨,气候潮湿,给焊接工作造成一定的困难,为保证焊接质量和施工进度,在下列天气条件下,必须采取有效的措施,否则,不得进行焊接工作。 1、下雨天或下雪天; 2、手工焊时,风速超过8m/s,气电立焊时,风速超过2m/s; 3、空气相对湿度超过90%。 五、焊接材料管理 1、焊接材料必须具有质量证明书,入库前按材料验收要求进行检验后,办理入库手续。

真空钎焊缺陷及其解决办法

真空钎焊缺陷及其解决办法 收藏此信息打印该信息添加:用户发布来源:未知 真空钎焊是在真空状态下,对结构件进行加热和保温,使钎料在适宜的温度和时间围熔化,在毛细力作用下与固态金属充分浸润、溶解、扩散、焊合,从而达到焊接目的的一种先进焊接方法。真空钎焊的突出优点是可连接不同的金属、实现复杂结构的同时焊接,焊接后的焊接头光洁致密、变形小且具有优良的力学性能和抗腐蚀性能。 1 钎料层厚度 当钎料层厚度过薄时,易造成焊接强度低、焊接不牢、承压不达标等焊接缺陷;过厚时,则会造成芯层合金厚度过薄、承压不达标、甚至出现熔蚀现象导致泄漏。因此,钎料层厚度及其均匀性是衡量其质量的重要指标,也是影响钎焊质量的重要因素之一。 2 其它质量要求 在缺陷如芯层合金的气孔、夹渣、与钎料层的焊合不良等;外在缺陷除表面处理不洁净外,还有在加工过程中的磕碰伤、划伤,当其深度超过钎料层厚度时,会直接破坏金属的连续性,导致承压能力下降。 3 真空钎焊工艺制度 在真空钎焊炉中,工件主要靠热辐射进行加热。而辐射传热有其特有的规律,即斯蒂芬玻尔兹曼定律: 性质:1879年J.斯蒂芬经实验求出黑体总发射本领和温度之间关系的定律。1884年L.玻尔兹曼又由热力学定律加以证实。定律表明:黑体的总发射本领E0(T)和黑体热力学温度T的4次方成正比,即 E0(T)=σT4, 式中σ为斯蒂芬-玻尔兹曼常数。其数值由下式给出:

σ=5.672×10-8。式中K为玻尔兹曼常数;A为普朗克常数;c为真空中的光速。 上式说明,高温时即使是很小的温度差也需要很高的热能传导,即真空加热温度越高, 需要传递的热量越大。说明在相同情况下真空炉升温速度要较其他加热方式慢很多。真空加热所需时间大约是空气炉的3倍、盐浴炉的6倍。因此,制定真空钎焊炉加热工艺制度时,不能照搬空气炉、盐浴炉和气氛炉的加热工艺制度。上式同时说明:真空钎焊过程中,应尽可能缓慢加热,以使待钎焊产品外温度保持一致,否则直接影响钎焊质量。对工业化生产中的预热定温、保温,蓄能定温、保温,钎焊定温、保温以及停电降温,是既能实现上述目的又能提高生产效率的行之有效的工艺流程,其中真空钎焊温度及保温时间是影响钎焊质量的关键。 (1)真空钎焊温度:①温度低时,钎料尚未达到必需的温度,钎料的流动性、浸润性均较差,易产生钎缝部气孔、钎缝不连续、虚焊等缺陷,使钎焊接头强度降低,承压能力不达标而产生泄漏,严重时甚至会撕裂;②温度高时,钎料完全熔化且流动性过大,易产生钎料氧化形成气孔和对焊缝的毛细力作用变差,造成钎料流失、熔蚀、产品弯曲等缺陷。适宜的定温应注重焊料的流点,通常焊料的熔点应比被焊金属熔点低60℃左右。此时,液态焊料对被焊金属具有良好的浸润性和流散性,能在毛细力作用下较好地填充钎焊间隙,并能与被焊金属产生良好的合金化作用,形成高强度接头。 (2)真空保温时间:钎焊时钎料的润湿和接头形成约需要1s~2s,因此保温时间主要由待钎焊产品心部温度达到钎焊温度所需的时间及氧化膜层消散所需时间决定。如果保温时间过短, 待钎焊产品中心部温度没有达到钎焊温度;时间过长,液态钎料容易使被焊金属熔蚀。 2.4真空钎焊炉的真空度 高温状态下的真空度较低时,炉残留的O2、H2O等氧化性气体易与产品金属起化学反应生成质硬的氧化膜。氧化物组织致密、稳定、熔点高,在普通真空钎焊温度下不易分解,钎料氧化后使其流动性浸润性变坏;被焊金属氧化后变得难以浸润,从而导致焊料与基体间

不锈钢真空钎焊的工艺要点

不锈钢真空钎焊的工艺 要点 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

不锈钢真空钎焊的工艺要点 1?钎焊接头的设计: 设计钎焊接头时,应考虑接头的强度、组合件的定位方法、钎料置放的位置、接头间隙等诸多因素 钎焊接头连接方式: 钎焊接头有对接和搭接两种方式。 采用对接接头,由于钎料和钎缝的强度一般比母材低,因而对接接头不能保证接头具有与母材相等的承载能力,因此钎焊接头大多采用搭接形式。通过改变搭接长度提高钎焊接头的强度。 对于采用高强度铜基、镍基钎料钎焊的搭接接头,搭接长度通常取为薄壁件厚度的2~3倍。由于工件的形状不同,搭接接头的具体形状也各不相同。对于薄壁件而言,常采用锁边形式的搭接方式,提高钎焊接头的强度。 接头的定位:组合件的定位是影响钎焊质量的重要因素。 定位的方法主要有依靠自重、紧配合、毛刺定位、点焊定位、(氩弧焊)涨口定位、夹具定位等。 列管式EGR冷却器将采用涨口定位、点焊定位、焊接变位器等多种定位方法 ? 钎料的置放 钎料置放的原则是应尽可能利用钎料的重力作用和钎缝的毛细作用来促进钎料填满间隙。 EGR冷却器的钎焊将使用镍基钎料膏状和非晶态薄带两种。膏状钎料应直接涂在钎缝处,而 非晶态薄带钎料标准有等不同的厚度。 按工件要求加工成不同的形状,置于钎缝处。 总之镍基钎料合理的使用对我们来说还要做很多工作, 比如钎料表面处理、膏剂的涂覆方法、钎料用量等诸多方面,根据实际要求进一步完善。 ? 接头的间隙: 钎焊时是依靠毛细作用使钎料填满间隙。 正确地选择接头间隙很大程度上影响钎缝的致密性和强度。不同的钎料对接头间隙的要求也有所不同。镍基钎料要求接头间隙为~,比其它钎料相比,这种钎料要求接头间隙小的特点应引起足够的关注。 由于BNi-2镍基钎料含有硼(%),硅(%)可以形成脆性相的元素,为保证接头的性能,应尽量使这些元素在钎缝内通过扩散作用而降低到最低程度。

钎焊的现状与发展前景

钎焊技术的应用现状与发展前景 [摘要] 本文综述了钎焊技术的概况、国内外钎焊技术的发展研究现状、钎焊技术的应用、钎焊技术的发展趋势方面的情况, 希望对钎焊技术的研究现状及应用有一个比较全面的了解。 [关键词] 钎焊, 现状 ,应用, 发展 前言 钎焊是三大焊接方法 ( 熔焊、压焊、钎焊 )的一种。钎焊是采用比焊件金属熔点低的金属钎料,将焊件和钎料加热到高于钎料,低于焊件熔化温度,利用液态钎料润湿焊件金属, 填充接头间隙并与母材金属相互扩散实现连接焊件的一种方法。 钎焊与熔焊相比,有下列优点: a)钎焊时焊件不熔化,在大多数情况下,钎焊温度比焊件金属熔点低得多,因此,钎焊后工件组织和机械性能变化小,应力及变形小。 b)可以钎焊任意组合的金属材料,可以钎焊金属与非金属。 c)可以一次完成多个零件的钎焊或套叠式、多层式结构焊件的钎焊。 d)可以钎焊极细极薄的零件,也可以钎焊厚薄及粗细差别很大的零件。 e)可以将某些材料的钎焊接头拆开,重复进行钎焊。 钎焊的不足之处是: a)钎焊接头的强度较熔焊低,因此常用搭接接头形式来提高承载能力。 b)钎焊工件连接表面的清理工作和工件装配质量要求很高。 1 钎焊技术的概况 用比母材熔点低的金属材料作为钎料,用液态钎料润湿母材和填充工

件接口间隙并使其与母材相互扩散的焊接方法称为钎焊。 钎焊的种类:根据焊接温度的不同,钎焊可以分为2大类。焊接加热温度低于450℃称为软钎焊,高于450℃称为硬钎焊。 钎焊的方法:钎焊常用的工艺方法较多 主要是按使用的设备和工作原理区分的。如按热源区分则有红外线、电子束、激光、等离子、辉光放电钎焊等,按工作过程分有接触反应钎焊和扩散钎焊等。还有烙铁钎焊,波峰钎焊,火焰钎焊,浸沾钎焊,感应钎焊,炉中钎焊,真空钎焊等。 2 钎焊技术的应用 2.1 铝钎焊技术在电子产品中的应用 铝钎焊作为铝合金连接的重要方法 具有钎焊件变形小、尺寸精度高等优点 近年来在我国得到广泛的应用 由于铝合金密度小、耐腐蚀、导热和导电性好 且具有一定的比强度, 铝合金材料应用范围不断扩大 电子设备中散热器、冷板和平板缝隙天线基本上采用铝合金钎焊结构。空气炉中钎焊散热器和冷板 工件钎焊质量良好 工艺过程稳定 设备投资少 综合成本小 采用该工艺已生产散热器、冷板等工件300多套, 氮气保护炉钎焊质量更好。 2.2 钎焊技术在金刚石工具中的应用 上世纪80年代末 人们开始探索钎焊技术用于金刚石工具制作。采用在金刚石表面镀覆某些过渡族元素(如Ti、Cr、W等 ),并与其发生化学反应在表面形成碳化物。通过这层碳化物的作用 金刚石、结合剂、基体三者就能通过钎焊实现牢固的化学冶金结合 从而实现真正的金刚石表面金属化 这就是金刚石钎焊的原理。从已发表的专利和文章中可以看出

真空钎焊技术的应用

真空钎焊技术的应用 一、前言 真空钎焊技术从四十年代开始至今,已成为一种极有发展前途的焊接技术。 最早出现在电子工业上钎焊铜和不锈钢的零件,后来又应用到航空工业、原子能工业,在1959年开始应用到制造不锈钢的板翅式换热器上。现在,被广泛应用于空气分离设备、石油化工设备、工程机械、车、船和家电等工业部门的板翅式换热器和冷却器中。 由于真空钎焊技术具有无可比拟的优点,所以在世界工业发达国家得到迅速的发展和广泛的应用。 二、真空钎焊的优点 1. 真空钎焊,因不用钎剂,显著提高了产品的抗腐蚀性,免除了各种污染,无公害的处理设备费,有好的安全生产条件; 2. 真空钎焊不仅节省大量价格昂贵的金属钎剂,而且又不需要复杂的焊剂清洗工序,降低了生产成本; 3. 真空钎焊钎料的湿润性和流动性良好,可以焊更复杂和狭小通道的器件,真空钎焊提高了产品的成品率,获得坚固的清洁的工作面; 4. 与其它方法相比,炉子的内部结构及夹具等寿命长,可降低炉子的维修费用; 5. 适于真空钎焊的材料很多,如:铝、铝合金、铜、铜合金,不锈钢、合金钢、低碳钢、钛、镍、因康镍(Inconei)等都可以在真空电炉中钎焊,设计者根据钎焊器件的用途确定所需的材料,其中铝和铝合金应用得最广泛。 三、真空钎焊的应用 1. 真空钎焊在航空发动机上的应用 国外,美国普。惠公司的JT9D发动机蜂窝封严环,由环件和蜂窝夹芯用真空钎焊制成;该发动机燃油总管由主管和多个支管、喷咀用真空钎焊组成;此机发动机不锈钢热交换器由300多根不锈钢管、隔板、壳体用真空钎焊组成;JT8D发动机12、13级压气机静子环由内外环和几十个叶片用真空钎焊制成。美国GE 的发动机机匣由240多个0.25~0.7mm厚的因康镍合金零件分三次阶梯真空钎焊而成。国内,沈阳黎明发动机公司、成都发动机公司分别真空钎焊静子环,用于海军飞机上;成都发动机公司真空钎焊燃油总管,并通过发动机试车。 真空钎焊电炉是航空发动机制造中的主要钎焊设备,美国已有200多台真空钎焊炉。国内,黎明发动机制造公司、成都发动机公司、北京航空工艺研究所在70年代分别研制出中型单室的真空钎焊电炉。北京航空工艺研究所在1964年与天津电炉厂合作研制出半连续式真空钎焊炉,西安航发动机公司引进伊普森公司卧式真空电炉(炉膛尺寸910×610×610mm),北京民航Ameco公司引进伊普森公司钟罩式真空钎焊电炉(炉膛尺寸髟2300×1300mm),进口的炉子皆为微机控温、程序自动控制。现在,沈阳真空技术研究所、北京航空工艺研究所、沈阳市真空应用研究所等单位都研制了能够微机控温、按程序自动控制的大型高温真空钎焊电炉。 2. 真空钎焊在工程机械上的应用 真空钎焊中小钎头就是一个实例,中小钎头广泛地应用于冶金、地质、煤碳、水利、铁路、军工等建设事业上。据统计1978年,全国消耗中小钎头约1万只,而现在的用量就更大,在国民经济建设中发挥了重要作用。 西北矿冶研究所1978年开始研制真空钎焊中小钎头,1980年通过冶金部作的技术鉴定,80年代已具有年产十万只中小钎头的生产线,产品供应全国上百家矿山使用。该所生产的钎头还先后在大庙铁矿、湘东钨矿、南京梅山铁矿、红透山铜矿、华铜铜矿等地进行了数十次试验。钻凿了不同类型的矿岩,经受了坚硬的花岗岩、难钻凿的角岩以及坚硬磨蚀性强的块状磁铁矿夹矽卡岩等考验。φ42mm的十字形钎头与瑞典同类型钎头在现场进行钻凿花岗岩的

钎焊及扩散焊技术在航空发动机制造中的应用与发展

82 航空制造技术·2010 年第24 期 FORUM OF THE YEAR 随着航空发动机高推重比、高可靠性、长寿命、低成本的设计和制造技术需求的不断提高,新材料、新结构、新工艺越来越多地得到采用,尤其是作为制造工艺手段的焊接技术得到了快速发展。钎焊、扩散焊、搅拌摩擦焊、线性摩擦焊、高能束流焊等先进焊接技术在航空发动机焊接构件中得到发展和应用。其中,钎焊技术和扩散焊技术以其独有的特点 钎焊及扩散焊技术在航空发动机 制造中的应用与发展 沈阳黎明航空发动机(集团)有限责任公司 孔庆吉 曲 伸 邵天巍 李文学 钎焊、扩散焊、搅拌摩擦焊、线性摩擦焊、高能束流焊 等先进焊接技术在航空发动机焊接构件中得到发展和应用。其中钎焊技术和扩散焊技术以其独有的特点得到了更大的发展,这主要表现在难以熔焊材料的构件焊接中。为了获得优质或与母材相匹配的高性能接头,目前最为有效的连接方法就是钎焊和扩散焊方法。 得到了更大的发展,这主要表现在难以熔焊材料的构件焊接中。为了获得优质或与母材相匹配的高性能接头,目前最为有效的连接方法就是钎焊和扩散焊方法。当然,钎焊和扩散焊技术在航空发动机焊接构件中实际应用发展的同时,也面临着许多新的技术难题,这些难题成为促进其进一步发展和应用,并在航空工业领域发挥更大作用的巨大动力。 钎焊技术 1 钎焊技术在国内航空发动机制造 中的应用发展状况 在连接材料的方法中,钎焊是人类最早使用的方法之一。第二次世界大战后,由于航空、航天、核能和电子等新技术的飞速发展,以及新材 料、新结构的采用,对连接技术提出 了更高的要求,钎焊技术因此受到人们更多的关注,开始以前所未有的速度发展起来并出现了许多新的钎焊方法。钎料品种日益增多,因此,其应用范围日益扩大[1]。特别是当今航空事业不断发展,新型号机不断问世,钎焊在航空发动机焊接构件的连接上发挥着越来越重要的作用。目前,真空钎焊、感应钎焊、火焰钎焊、炉中保护气氛钎焊、电弧钎焊等钎焊技术非常广泛地应用于航空发动机重要部件的制造中。(1)真空钎焊技术的应用。目前,真空钎焊广泛应用于作为各型号发动机封严构件的蜂窝结构。蜂窝结构由蜂窝芯和壳体组成,壳体材料一般为不锈钢或高温合金,蜂窝 Application & Development of Brazing and Diffusion Welding Technology in Aeroengine Manufacturing 孔庆吉 毕业于沈阳航空工业学院。现为沈阳黎明航空发动机(集团)有限责任公司二级技术专家,主要从事钎焊及扩散焊工艺技术研究和型号攻关工 作。

铝真空钎焊工艺

铝真空钎焊工艺 1.总则 1.1本守则适用于小型铝制板翅式换热器的真空钎焊 1.2本守则是铝制板翅式换热器真空钎焊操作人员的法规性文件,必须遵照执行; 2.真空钎焊炉的技术性能: 2.1大炉有效加热区尺寸为1200×800×800毫米(长×宽×高);小炉有效加热区尺寸为1200×600×600毫米(长×宽×高); 2.2炉子最高温度:700℃; 2.3炉温均匀性±3℃; 2.4极限真空度:大8.0×10-4Pa,小炉6.7×10-4Pa; 2.5常用真空度10-1~10-3Pa;2 .6炉子总负荷:大炉800Kg,小炉500K g; 2.7压升率:0.50Pa/h; 2.8加热功率:大炉240KW、小炉150KW; 3.对炉子维护保养的要求 3.1炉子的状态应经常保持良好; 3.2停炉时,应关闭炉门,避免潮湿空气进入内部,保持适当的真空度; 3.3计量仪器应按照仪器仪表的管理进行定期校验,保证量值的正确可靠,避免仪器失灵而造成废品损失; 3.4炉内应进行定期或不定期刷除镁粉和清理脏物,防止工件表面污染; 3.5水路.气路管线应保持畅通,各阀门开关灵活; 3.6电气绝缘和炉子密封性能良好; 3.7钎焊炉应保持完好状态,每月进行一次设备点检,真空度2×10-2;5×10-3.水压0.1~0.3MP a;

3.8环境保持清洁,养成文明生产习惯; 4.工件装炉的注意事项 4.1工件进出炉应注意磕碰; 4.2根据大小不同工件装炉时应注意: 4 2.1工件放置应尽量保持水平; 4 2.2工件六个面距各向加热元件的距离应大致均匀相同; 4 2.3工件装炉时应注意安全; 5.真空钎焊工艺 5.1工件入炉后关上炉门,先启动机械真空泵,打开旁路阀,抽真空约10分钟后再启动罗茨泵,打开主路阀启动扩散泵,扩散泵工作80-90分钟,在这段时间中,,可以边抽真空边预温360度以下,,到扩散泵起作用后,真空度达到10-2Pa以上继续加温到钎焊结束(注:在加温中真空度有一定的下降,可根据真空度调整加热速率); 5.2炉温温度在520℃以前升温速度应缓慢,以避免出现内外较大的温差,根据温差的情况和工件的大小可以加速或中间增加保温段,目的是使内外温差尽量缩小,提高真空度,一般小工件可以升温快些(见钎焊-工艺图); 5.3当工件中心温度达到或接近钎焊温度时,可视工件大小提前或推迟,当达到钎焊温度时应停止加热,使工件在钎焊温度下恒温钎焊(见钎焊-工艺); 5.4钎焊工件温度换热器为575~605度、散热条为560—605度,对大工件应控制心部温度,钎焊时间应根据工件大小来决定; 5.5工件出炉后,在空气中自然冷却,此时要检查钎焊缝是否饱满,检查钎焊质量及外形尺寸等项目,然后在工件上打上钎焊钢印(包括:钎焊日期、或编号); 5.6钎焊过程参数应做好详细记录,记录要纳入产品质量档案,以备分析和研究产品质量问题时查考; 5.7规定工件宽度小于或等于150毫米时,按钎焊—工艺图Ⅰ进行,工件宽度大于150毫米时,按钎焊—工艺图Ⅱ进行钎焊,散热条按钎焊—工艺图Ⅲ进行; 6.附图:钎焊—工艺图Ⅰ,钎焊—工艺图Ⅱ,钎焊—工艺图Ⅲ进行